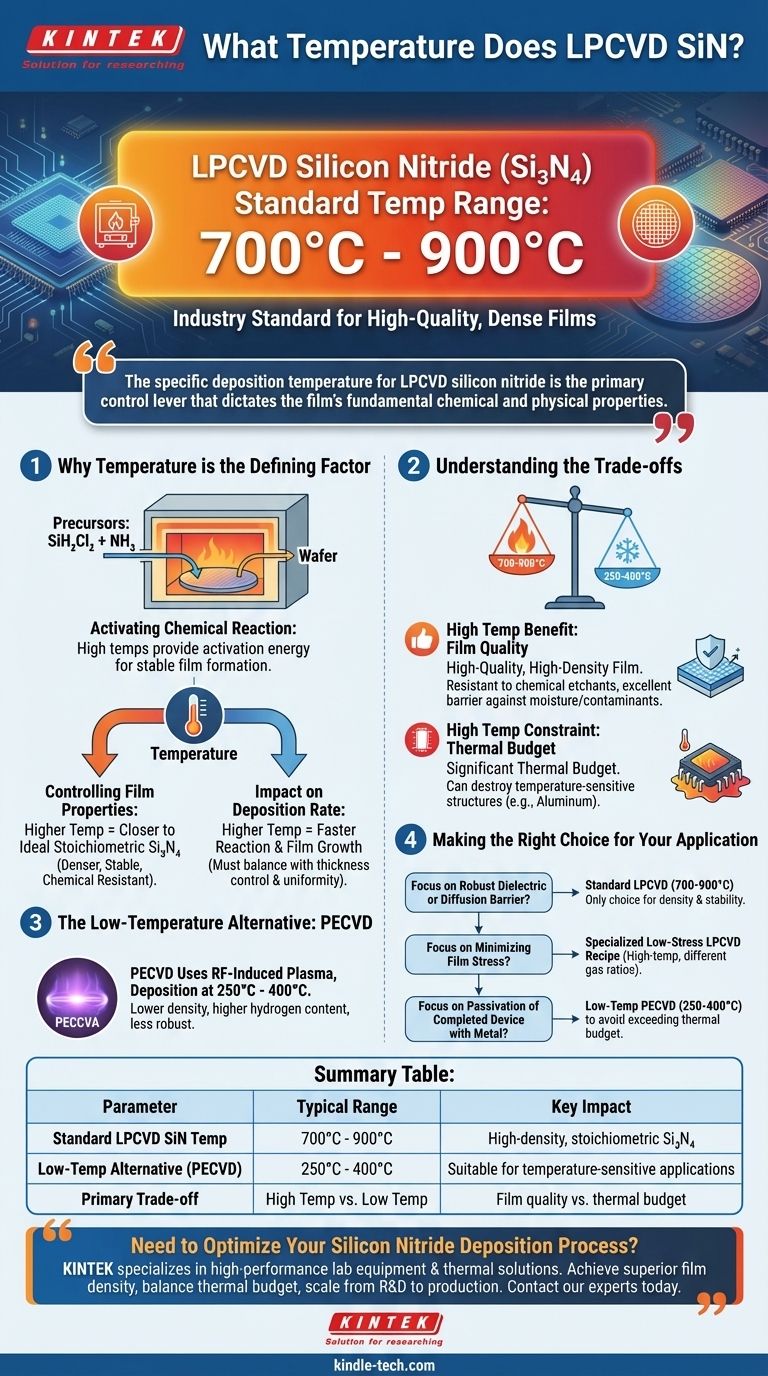

半導体製造の文脈において、標準的な化学量論的窒化ケイ素(Si₃N₄)の低温プラズマ化学気相成長法(LPCVD)は、通常700℃から900℃の高温範囲で実施されます。異なる温度での特殊なプロセスや代替材料も存在しますが、この範囲はほとんどの電子用途で要求される高品質で高密度の膜を作成するための業界標準です。

LPCVD窒化ケイ素の特定の成膜温度は単なるプロセス設定ではなく、膜の密度、応力、耐薬品性を含む基本的な化学的・物理的特性を決定する主要な制御レバーです。

LPCVD SiNにおいて温度が決定的な要因である理由

LPCVDの成功は、ウェーハ表面で特定の化学反応を促進するために十分な熱エネルギーを提供できるかどうかにかかっています。窒化ケイ素の場合、このプロセスは正確であり、温度に大きく依存します。

化学反応の活性化

LPCVD窒化ケイ素は、最も一般的にジクロロシラン(SiH₂Cl₂)とアンモニア(NH₃)の反応によって形成されます。炉内の高温は、これらの前駆体ガスの化学結合を切断するために必要な活性化エネルギーを提供し、シリコン原子と窒素原子が堆積して基板上に固体の安定した膜を形成できるようにします。

十分な熱がないと、この反応は効率的に進行せず、膜の成長が不十分になったり、全く成長しなかったりします。

膜特性の制御

温度は最終的な膜の特性に直接影響します。一般に、温度が高いほど、理想的な化学量論的Si₃N₄比に近い膜が得られます。

これにより、ウェットエッチング速度が低く、電気絶縁体または拡散バリアとしての性能が向上した、より高密度で安定した膜が得られます。

成膜速度と均一性への影響

圧力はウェーハ全体にわたる均一性の主な要因ですが(LPCVDの「LP」)、温度は成膜速度を決定します。動作範囲内では、温度が高いほど反応速度が増加し、膜が成長する速度が速くなります。

プロセスエンジニアは、この速度と正確な膜厚制御および膜質の要求とのバランスを取る必要があります。

トレードオフの理解

成膜温度の選択は、最高の膜品質を達成することと、製造されているデバイスの熱的限界を尊重することとの間の重要なトレードオフを含みます。

高温の利点:膜質

700℃から900℃の範囲は、高品質で高密度の膜を生成するため使用されます。この膜は化学エッチング剤に対して非常に耐性があり、下層の回路を保護するために不可欠な水分やその他の汚染物質の拡散に対する優れたバリアとして機能します。

高温の制約:熱的バジェット

高温LPCVDの主な欠点は、大きな熱的バジェットです。多くの先端半導体デバイスには、そのような高温に耐えられない構造や材料(アルミニウム配線など)が含まれています。アルミニウム接点を持つ完成したトランジスタを800℃にさらすと、デバイスは破壊されます。このため、LPCVD窒化膜は、温度に敏感な材料が追加される前に、製造フローの早い段階で成膜されることがよくあります。

低温の代替手段:PECVD

プロセスが後続の段階で窒化ケイ素の成膜を必要とする場合、異なる方法が使用されます。それはプラズマ増強化学気相成長法(PECVD)です。

PECVDはRF誘起プラズマを使用して反応のためのエネルギーを提供し、通常250℃から400℃のより低い温度での成膜を可能にします。ただし、PECVD窒化膜は一般に密度が低く、水素含有量が多く、高温LPCVDの膜ほど化学的に堅牢ではありません。

アプリケーションに最適な選択をする

成膜方法と温度の選択は、膜の目的と全体的な製造シーケンスにおけるその位置によって完全に決定されます。

- 堅牢な誘電体または拡散バリアが主な焦点の場合: 要求される密度と化学的安定性を達成するためには、標準的な高温LPCVD(700~900℃)のみが選択肢となります。

- MEMSや厚膜のために膜応力を最小限に抑えることが主な焦点の場合: 特殊な低応力LPCVDレシピが必要ですが、これも高温域で動作しますが、異なるガス比率を使用します。

- 金属を持つ完成したデバイスのパッシベーション層を成膜することが主な焦点の場合: 下層コンポーネントの熱的バジェットを超過しないように、PECVDのような低温の代替手段を使用する必要があります。

最終的に、温度と膜特性の関係を理解することで、特定のエンジニアリング目標を満たすプロセスを選択できるようになります。

要約表:

| パラメータ | 標準範囲 | 主な影響 |

|---|---|---|

| 標準LPCVD SiN温度 | 700°C - 900°C | 高密度で化学量論的なSi₃N₄膜を生成 |

| 低温代替法(PECVD) | 250°C - 400°C | 温度に敏感なアプリケーションに適している |

| 主なトレードオフ | 高温(LPCVD)対低温(PECVD) | 膜質 対 熱的バジェットの制約 |

窒化ケイ素成膜プロセスの最適化が必要ですか?

希望する膜特性を半導体またはMEMSアプリケーションで達成するためには、適切な成膜温度の選択が重要です。KINTEKは、お客様の研究室の正確な熱処理ニーズに合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。

LPCVDシステムと熱ソリューションに関する当社の専門知識は、以下のような点でお客様を支援できます。

- 優れた膜密度と耐薬品性の達成

- 熱的バジェットの制約と性能要件のバランス

- R&Dから生産へのプロセスのスケールアップ

お客様の特定のアプリケーション要件について話し合いましょう。 今すぐ当社の専門家にご連絡いただき、お客様の研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- カーボンナノチューブが優れた触媒となる理由は何ですか?その独自の触媒能力を解き放ちましょう

- プラスチックへの物理蒸着(PVD)とは?耐久性、機能性に優れたコーティングでプラスチック部品をアップグレード

- スパッタリングが従来の真空成膜法よりも優れている点は何ですか? 複雑な材料膜に対する優れた制御性

- CVDプロセスの温度は何度ですか?精密な熱制御で完璧な薄膜を実現

- シリコンマイクロワイヤアレイの製造における化学気相成長(CVD)システムの役割は何ですか?

- 薄膜成膜の技術にはどのようなものがありますか?アプリケーションに最適な方法を選択する

- LPCVDにおけるポリシリコンの温度は何度ですか?膜構造と性能の鍵をマスターする

- ムライト-CNT膜作製におけるCVDシステムの機能とは? in-situ成長と多孔性の最適化