明確に言うと、ロータリーキルンには標準サイズがありません。その寸法、特に長さと直径は、特定の工業プロセス、材料、および望ましい生産量に合わせてカスタム設計されます。最終的なサイズは、熱要件、材料特性、および生産能力目標に基づいた複雑な計算によって決定されます。

ロータリーキルンのサイズは、カタログで調べられる固定された仕様ではありません。それは、処理する必要のある材料の正確な量、それに必要な温度、および加熱しなければならない正確な時間によって決定される、計算された結果です。

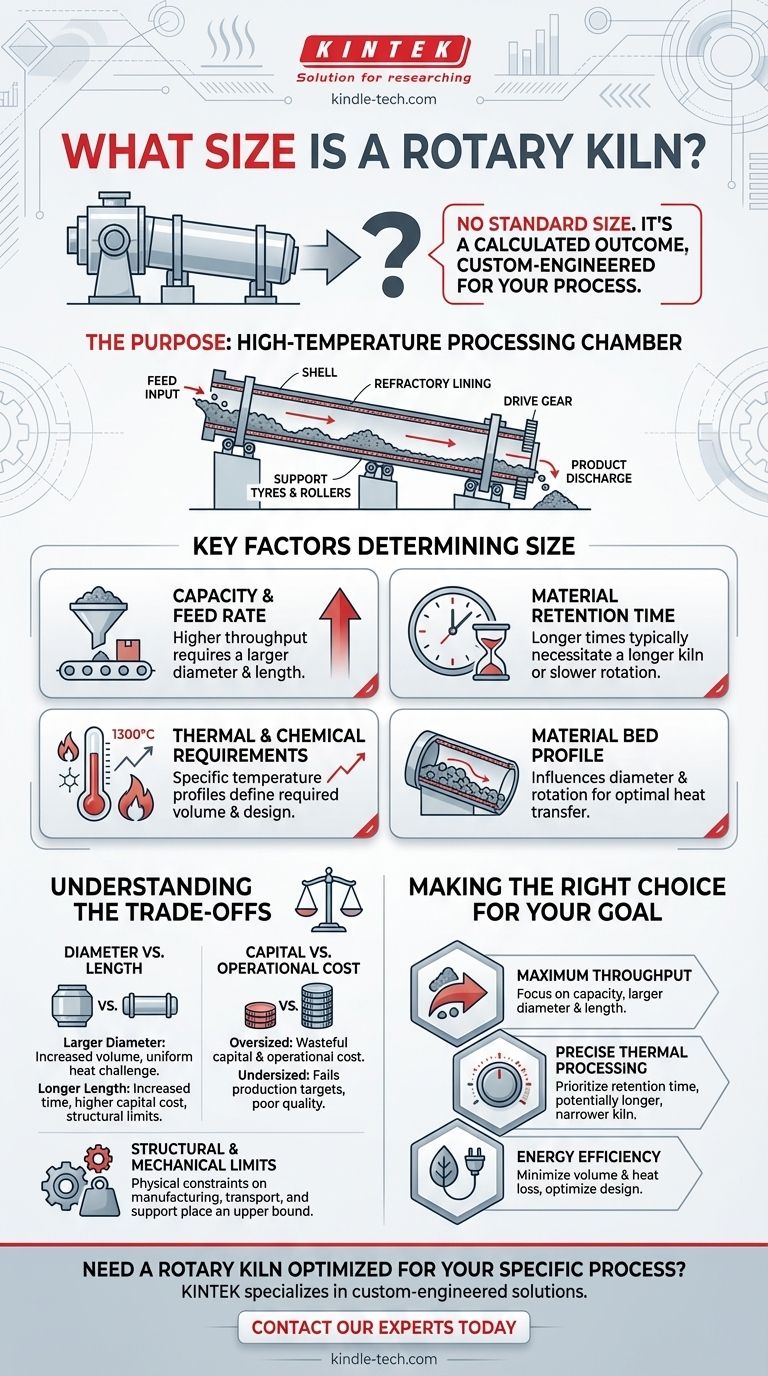

ロータリーキルンの目的

高温処理チャンバー

ロータリーキルンは、本質的に、わずかに傾斜した大きな回転シリンダーであり、シェルとも呼ばれます。これは、固定された供給ハウジングと排出ハウジングの間に設置されています。

材料は高い方の端から供給され、キルンが回転するにつれてゆっくりと低い方の端に向かって移動します。この設計により、特定の化学的または物理的反応のために高温を必要とする多くの工業プロセスの中核となります。

規模に影響を与える主要コンポーネント

ロータリーキルンの主要コンポーネントは、シェル、熱に耐えるための内部耐火ライニング、回転を可能にするサポートタイヤ(またはライディングリング)とローラー、および駆動ギアです。これらのコンポーネントのサイズは、キルン全体の寸法に直接比例して変化します。

キルンサイズを決定する主要因

ロータリーキルンのサイジングは、複数のエンジニアリング変数の間のバランスを取る作業です。各要素は、円筒形シェルの最終的な直径と長さに直接影響します。

必要な容量と供給速度

最も基本的な要素は容量、つまり1時間あたりに処理する必要がある材料の量です。最大供給速度が高いほど、当然ながらより大きな容積が必要となり、これはキルンの直径、長さ、またはその両方を増やすことで達成できます。

材料滞留時間

滞留時間とは、材料が所望の反応を起こすためにキルン内で費やさなければならない時間です。これは、プロセス化学と熱力学によって決定されます。

より長い滞留時間が必要な場合、通常、材料が排出される前に完全に処理されるように、より長いキルンまたはより遅い回転速度が必要になります。

熱的および化学的要件

特定の温度プロファイルは非常に重要です。間接キルンの場合、材料温度を1150 °C未満にするために、炉管温度は1200〜1300 °Cに達することがあります。

設計では、材料をこの温度まで上昇させるのに必要な熱と、材料の反応が熱を生成するか消費するかを考慮する必要があります。この熱負荷計算は、キルンに必要な容積と表面積の主要な決定要因となります。

材料層プロファイル

層プロファイルとは、材料が回転する際にキルンの断面内でどのように転がり、充填されるかを指します。この挙動は、熱が材料にどれだけ効率的に伝達されるかに影響します。

キルンの直径と回転速度は、この転がり動作を最適化するために調整され、すべての粒子が適切な時間、正しい温度にさらされるようにします。

トレードオフの理解

サイジングには「経験」が必要であるという記述は、関連する重要なトレードオフを指摘しています。より大きなキルンが常に優れている、またはより効率的なソリューションであるとは限りません。

直径 vs. 長さ

より大きな直径は、キルンの容積と容量を増加させますが、材料層の中心への均一な熱伝達を達成することをより困難にする可能性があります。

より長い長さは滞留時間を増加させますが、設備投資コストも増加させ、より大きな設置面積を必要とし、より大きな構造工学的課題を提示します。最終的な長さ対直径の比率は、慎重に最適化された妥協点です。

設備投資コスト vs. 運用効率

過剰なサイズのキルンは、かなりの無駄を意味します。建設費用が高く(設備投資コスト)、過剰な容積と表面積を加熱するために多くの燃料を消費します(運用コスト)。

逆に、過小なサイズのキルンは、生産目標を達成できなかったり、適切な滞留時間を提供できなかったりして、製品の品質低下につながる可能性があります。目標は、すべてのプロセス要件を確実に満たす、最小で最も効率的なキルンを設計することです。

構造的および機械的限界

ロータリーキルンを製造、輸送、および支持できるサイズには物理的な限界があります。鋼製シェル、耐火ライニング、および内部の材料の途方もない重量は、サポートローラーと駆動システムによって安全に管理されなければなりません。これらの機械的制約は、キルンサイズの実際的な上限を定めます。

目標に合った適切な選択をする

ロータリーキルンの最適なサイズと形状は、常にその主要な処理目的に結びついています。

- 最大スループットが主な焦点である場合:設計は容量計算によって決定され、高い供給速度に対応するために、より大きな直径と長さになる可能性が高いです。

- 正確な熱処理が主な焦点である場合:設計は滞留時間と温度制御を優先し、特定の加熱プロファイルを確保するために、より長く、より狭いキルンが好まれる場合があります。

- エネルギー効率が主な焦点である場合:設計は、容積と熱損失を最小限に抑えるために綿密に計算され、必要な容量と滞留時間を満たすためにキルンが絶対に必要以上に大きくならないようにします。

最終的に、正しいロータリーキルンサイズを決定することは、物理的寸法を特定のプロセス結果と一致させることに焦点を当てた工学分野です。

要約表:

| 主要因 | キルンサイズへの影響 |

|---|---|

| 容量 / 供給速度 | 高いスループットには、より大きな直径および/または長さが必要です。 |

| 材料滞留時間 | より長い処理時間には、通常、より長いキルンが必要です。 |

| 熱要件 | 高温と熱負荷が、必要な容積と設計を決定します。 |

| 材料層プロファイル | 最適な熱伝達のために、直径と回転速度に影響します。 |

お客様の特定のプロセスに最適化されたロータリーキルンが必要ですか?

正しいサイズを決定することは、スループット、品質、効率のバランスを取りながら、プロジェクトの成功にとって非常に重要です。KINTEKは、お客様の材料、容量、熱要件に合わせて調整されたロータリーキルンを含む、カスタム設計のラボ機器および産業ソリューションを専門としています。

今すぐ当社の専門家にお問い合わせください。お客様のアプリケーションについてご相談ください。お客様の実験室または生産ニーズに最も効率的で費用対効果の高いキルンを設計するお手伝いをいたします。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 三次元電磁ふるい分け装置