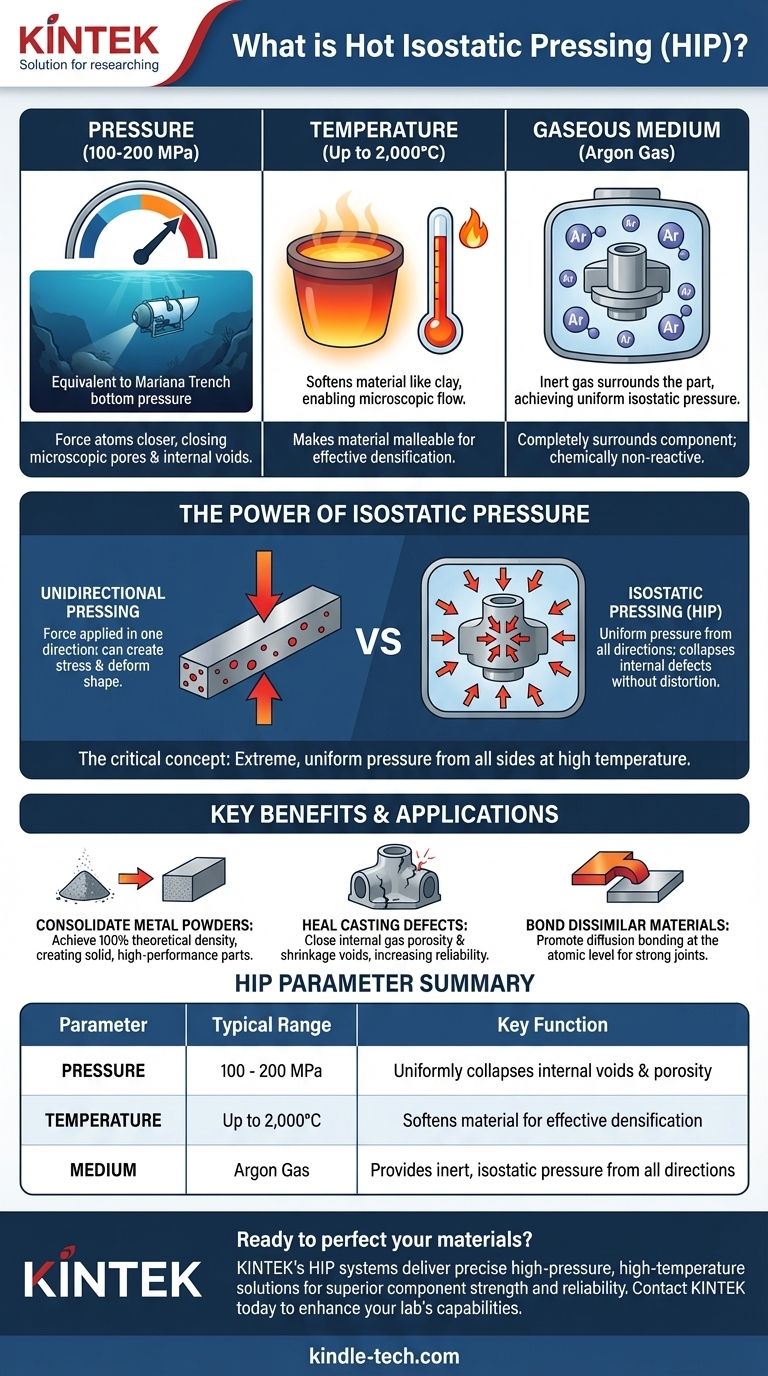

簡単に言えば、熱間等方圧加圧(HIP)は、通常、数十メガパスカル(MPa)から最大200 MPaまでの等方性ガス圧を使用します。これは、標準大気圧の約1,000〜2,000倍に相当します。この途方もない圧力が、最大2,000°Cに達する高温と組み合わせて、あらゆる方向に均一に適用され、材料を緻密化し、内部欠陥を除去します。

重要な概念は、高圧であることだけでなく、その等方性です。高温で全方向から極端で均一な圧力を加えることで、HIPは内部の空隙を潰し、形状を歪めることなく完全に緻密で高性能な部品を作成できます。

HIPのコアパラメータ

熱間等方圧加圧は、圧力、温度、加圧媒体という3つの主要な要素の正確な相互作用によって定義される製造プロセスです。

圧力範囲の定義

HIPサイクルの圧力は、通常、100 MPaから200 MPaの間に収まります。これを具体的に言うと、100 MPaは、海の最も深い場所であるマリアナ海溝の底で見られる圧力に匹敵します。

このレベルの圧力は、原子を物理的に近づけ、材料内の微細な孔、亀裂、その他の内部空隙を閉じるために必要です。

高温の役割

圧力だけでは十分ではありません。HIPシステムは、数百℃から最大2,000°Cまでの温度も適用します。

この強烈な熱は、材料を粘土のように可塑性にします。この軟化した状態で、材料は微視的なレベルで流動することができ、高圧が内部の空隙を効果的に溶接して閉じることができます。

ガス状媒体

圧力は物理的なピストンではなく、ガスによって加えられます。アルゴンは不活性であるため、最も一般的な選択肢です。つまり、極端な温度でも処理される材料と化学的に反応することはありません。

ガスは部品を完全に包み込み、これにより均一な等方圧が実現されます。

「等方性」圧力の実際の意味

「等方性」という用語は、HIPがどのように機能し、なぜこれほど効果的なのかを理解する上で不可欠です。これは、このプロセスを従来のプレス方法と区別します。

全方向からの均一な圧力

等方性とは、圧力が部品のあらゆる表面に均等かつ同時に加えられることを意味します。

物体を海の奥深くに沈めることを想像してみてください。水圧は、上、下、およびすべての側面から同じ力で物体に押し付けられます。これは、HIP容器内の等方性ガス圧の完璧な類推です。

均一性が重要な理由

この均一な圧力は、部品の全体的な形状を歪めることなく部品を圧縮します。力が完全にバランスが取れているため、内部の多孔性や欠陥を内側に閉じ込めます。

これにより、複雑な形状の部品を、理論的な完全密度にまで加工することができ、強度や疲労抵抗などの機械的特性が劇的に向上します。

単方向プレスとの対比

従来の鍛造やプレスは、一方向(一軸)に力を加えます。これは金属の成形には効果的ですが、内部応力を発生させ、HIPほど効果的に既存の内部空隙を除去することはできません。

トレードオフの理解

強力である一方で、HIPプロセスには主要な変数のバランスを取り、その固有の限界を理解することが含まれます。

圧力と温度のバランス

圧力と温度の特定の組み合わせは、材料に合わせて調整されます。融点の低い材料は、より少ない熱でより多くの圧力を必要とする場合がありますが、高強度超合金は、圧力が機能するのに十分な可塑性を持つために極端な温度を必要とする場合があります。

サイクル時間とコスト

HIPはバッチプロセスであり、連続プロセスではありません。装填、加熱、加圧、保持、冷却のサイクルには何時間もかかることがあります。これにより、他の製造方法よりも高価で時間がかかります。

部品の準備

粉末にプロセスを適用したり、表面反応を防ぐために、部品はしばしばガス密閉容器または「缶」内に封入する必要があります。これにより、製造ワークフローに余分なステップとコストが追加されます。

パラメータが目標にどのように適合するか

正確な圧力と温度の設定は、特定の製造目標に基づいて選択されます。

- 金属粉末の固化が主な焦点の場合:目標は100%の理論密度を達成し、鋳造品や鍛造品よりも優れた特性を持つ固体の部品を粉末から作成することです。

- 鋳造品の欠陥修復が主な焦点の場合:内部のガス多孔性や収縮空隙を閉じるためだけに、より低い圧力と温度が使用されることがあり、部品の信頼性と耐用年数を大幅に向上させます。

- 異種材料の接合が主な焦点の場合:プロセスパラメータは、原子レベルでの拡散を促進するように選択され、親材料自体と同じくらい強い2つの異なる材料間の結合を作成します。

最終的に、熱間等方圧加圧は、均一な圧力と高温の組み合わせの力を活用して、材料を内側から完璧にします。

要約表:

| パラメータ | 一般的な範囲 | 主な機能 |

|---|---|---|

| 圧力 | 100 - 200 MPa | 内部の空隙と多孔性を均一に潰す |

| 温度 | 最大 2,000°C | 効果的な緻密化のために材料を軟化させる |

| 媒体 | アルゴンガス | 不活性で等方性の圧力を全方向から提供する |

材料を内側から完璧にする準備はできていますか?

KINTEKの熱間等方圧加圧(HIP)システムは、100%の理論密度を達成し、鋳造品の内部欠陥を除去し、金属粉末を固化するために必要な、極限圧力(最大200 MPa)と高温(最大2,000°C)の正確な組み合わせを提供します。これにより、優れた強度、疲労抵抗、信頼性を持つ部品が生まれます。

鋳造欠陥の修復、粉末からの完全緻密部品の作成、異種材料の接合など、お客様の目標が何であれ、当社のHIPソリューションは、お客様の特定の材料と性能要件に合わせて調整されます。

今すぐKINTEKにお問い合わせください。当社の実験装置と消耗品が、お客様のラボの能力と材料性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラミネート・加熱用真空熱プレス機

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器