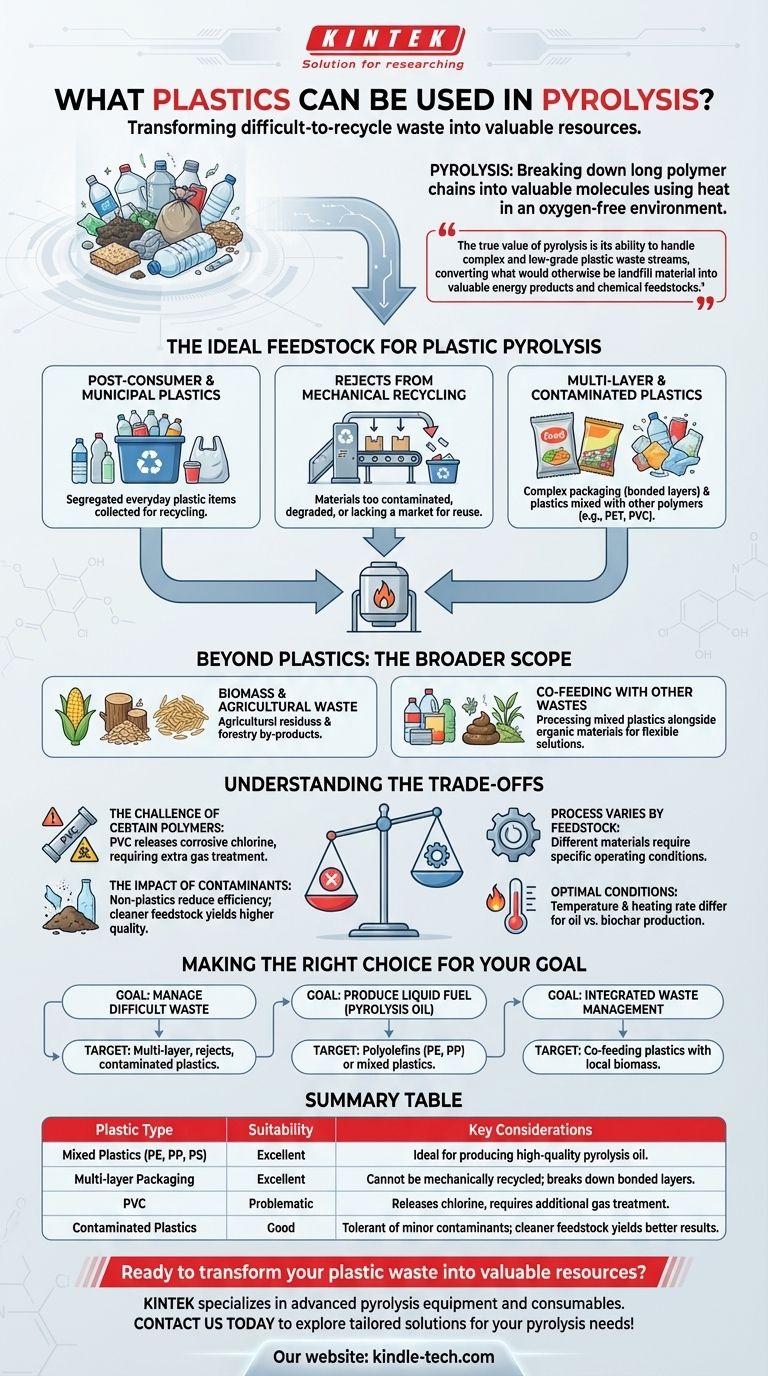

要するに、熱分解は非常に汎用性の高い技術であり、幅広い種類のプラスチック、特に従来の機械的手段ではリサイクルが困難または不可能なプラスチックを処理できます。これには、使用済み混合プラスチック、リサイクル施設から拒否された材料、複雑な多層包装、さらにはPETやPVCなどの他の種類で汚染されたプラスチックも含まれます。

熱分解の真の価値は、複雑で低品質のプラスチック廃棄物ストリームを処理し、そうでなければ埋め立てられるはずの材料を貴重なエネルギー製品や化学原料に変換する能力にあります。

プラスチック熱分解の理想的な原料

熱分解は、酸素のない環境で熱を利用して長いポリマー鎖をより小さな貴重な分子に分解します。これにより、従来のリサイクルでは処理できない廃棄物ストリームに特に効果的です。

使用済みおよび都市プラスチック

熱分解の主要な供給源は、都市固形廃棄物(MSW)から分離された使用済みプラスチックです。これらは、リサイクルのために収集される日常のプラスチック製品です。

機械的リサイクルからの拒否品

熱分解は、機械的リサイクルプロセスに失敗した材料にとって優れた経路です。これらの「拒否品」は、汚染されすぎている、劣化している、または再利用の市場がない種類のプラスチックであり、完璧な原料となります。

多層および汚染プラスチック

この技術は、食品パウチのような多層包装の処理に優れています。これらは異なる材料の複数の接着層でできており、機械的に分離することはできません。また、廃棄物管理における一般的な課題である、他のポリマーで汚染された混合プラスチックも処理できます。

プラスチックを超えて:熱分解のより広い範囲

プラスチックに非常に効果的である一方で、熱分解が多くの有機材料に適用可能なより広範な熱変換技術であることを理解することが重要です。

バイオマスと農業廃棄物

熱分解プラントは、さまざまな種類のバイオマスを処理するために広く使用されています。これには、トウモロコシの茎やもみ殻などの農業残渣、木材チップ、おがくず、樹皮などの林業副産物が含まれます。

他の廃棄物との同時供給

混合プラスチックを他の有機材料と同時に処理する同時供給プロセスへの関心が高まっています。これには、動物性廃棄物、下水汚泥、またはバイオマスが含まれる場合があり、柔軟で堅牢な廃棄物管理ソリューションを生み出します。

トレードオフの理解

強力である一方で、このプロセスには複雑さがないわけではありません。プラスチック原料の特定の組成は、プロセスの効率と最終製品の品質に直接影響します。

特定のポリマーの課題

ポリ塩化ビニル(PVC)のような一部のプラスチックは問題となる可能性があります。加熱すると、PVCは塩素を放出し、腐食性の塩酸を形成する可能性があり、機器を損傷したり、追加のガス処理ステップが必要になったりします。

汚染物質の影響

汚れ、ガラス、金属などの非プラスチック汚染物質は、プロセスの効率を低下させる可能性があります。熱分解は耐性がありますが、よりクリーンな原料は一般的に、より少ない後処理で高品質の油と炭を生成します。

原料によってプロセスが異なる

異なる材料には異なる操作条件が必要です。たとえば、混合プラスチックを油に変換するための最適な温度と加熱速度は、バイオマスを固形炭素が豊富な製品であるバイオ炭に変換するために使用される条件とは異なります。

目標に合った適切な選択をする

理想的な原料は、あなたの主要な目的に完全に依存します。

- リサイクルが困難な廃棄物の管理が主な焦点である場合:多層包装、リサイクル拒否品、汚染された使用済みプラスチックを対象とします。

- 液体燃料(熱分解油)の生産が主な焦点である場合:ポリオレフィン(ポリエチレンやポリプロピレンなど)が豊富な原料が理想的ですが、混合プラスチックも非常に効果的です。

- 統合された廃棄物管理が主な焦点である場合:プラスチックを地元で入手可能なバイオマスや農業残渣と同時供給して、資源回収を最大化することを検討してください。

最終的に、熱分解は、価値の低いプラスチック廃棄物を貴重な資源に変える強力な化学リサイクル経路を提供します。

要約表:

| プラスチックの種類 | 熱分解への適合性 | 主な考慮事項 |

|---|---|---|

| 混合プラスチック(PE、PP、PS) | 優れている | 高品質の熱分解油の生産に理想的。 |

| 多層包装 | 優れている | 機械的にリサイクルできない。熱分解は接着層を分解する。 |

| PVC | 問題あり | 塩素を放出し、腐食を避けるために追加のガス処理が必要。 |

| 汚染プラスチック | 良い | 軽度の汚染には耐性があるが、よりクリーンな原料の方が良い結果を生む。 |

プラスチック廃棄物を貴重な資源に変える準備はできていますか? KINTEKは、高度な熱分解装置と消耗品を専門としており、研究所や廃棄物管理施設が複雑なプラスチックストリームを燃料、化学物質、原料に効率的に変換するのを支援しています。今すぐお問い合わせください 熱分解のニーズに合わせたソリューションを検討してください!

ビジュアルガイド