油圧故障の主なメカニズムは、ほとんどの場合、3つの相互に関連する問題に遡ります。それは、作動油の汚染、過剰な熱、および不適切な流体特性です。これらの要因は、流体の機能を低下させ、機械的な摩耗と最終的な部品の故障の連鎖を引き起こします。

油圧システムの故障の大部分は、突然の部品の欠陥によって引き起こされるのではなく、作動油自体のゆっくりとした漸進的な劣化によって引き起こされます。流体を保護することは、システムの信頼性を確保する上で最も重要な要素です。

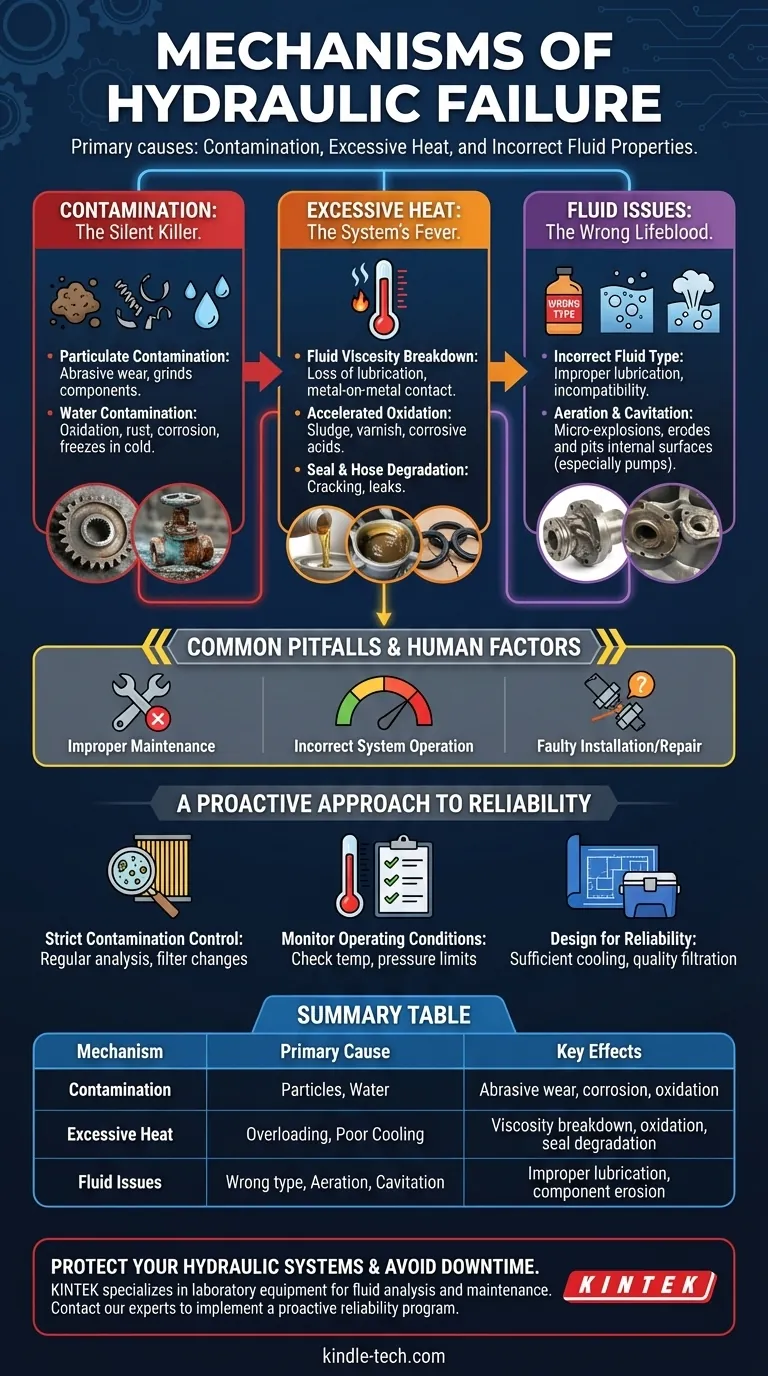

油圧故障の主な原因

油圧システムは閉ループですが、その環境や自身の動作の副産物から完全に隔離されているわけではありません。これらの要素がどのように故障を引き起こすかを理解することが、予防への第一歩です。

汚染:静かなる破壊者

汚染は油圧故障の主要な原因です。それは、本来あってはならない異物を流体中に導入し、予測可能で破壊的な結果をもたらします。

粒子状汚染 汚れ、ほこり、部品の摩耗による微細な金属削りくずなどの固体粒子が最も一般的な原因です。これらは摩耗によって故障を引き起こし、ポンプ、バルブ、シリンダー内部の精密な公差を削り取る液体サンドペーパーのように作用します。

このプロセスは、壊滅的な故障が発生するずっと前から、部品の摩耗を加速させ、内部漏れを増加させ、システム効率を低下させます。

水による汚染 水もまた、非常に破壊的な汚染物質です。摩耗したシールやリザーバー内の結露を通じて侵入します。

水は酸化を促進し、重要な添加剤を枯渇させることで流体を劣化させます。また、内部の金属表面に錆や腐食を引き起こし、低温下では凍結して配管を詰まらせたり部品を損傷させたりすることもあります。

過剰な熱:システムの熱病

熱は作動油の敵です。ある程度の熱は運転の自然な副産物ですが、過剰な熱は流体とシステム部品に急速かつ不可逆的な損傷を与えます。

流体粘度の破壊 高温の最も直接的な影響は、流体の粘度(そのとろみ)の低下です。流体が薄くなると、可動部品間に保護潤滑膜を形成する能力が失われます。

この潤滑の喪失は、金属同士の直接接触につながり、摩擦と部品の摩耗を劇的に増加させます。

酸化の加速 熱は酸化の触媒として作用し、流体を永久的に分解する化学反応を引き起こします。このプロセスにより、スラッジ、ワニス、腐食性酸が生成されます。

ワニスは内部表面を覆い、バルブの固着やオリフィスの目詰まりを引き起こす可能性があります。スラッジはリザーバーに蓄積し、システム内を循環してさらなる閉塞や摩耗を引き起こす可能性があります。

シールとホースの劣化 高温は、シールやホースのエラストマーを硬く脆くします。この柔軟性の喪失はひび割れにつながり、これが外部および内部漏れの主な原因となります。

流体問題:間違った生命線

不適切な流体を使用したり、空気がシステムに侵入したりすると、即座に動作上の問題が発生し、すぐに機械的損傷につながる可能性があります。

不適切な流体タイプ すべてのシステムは、特定の粘度と添加剤パッケージを持つ流体用に設計されています。不適切な流体を使用すると、不適切な潤滑、不十分な放熱、シールとの非互換性につながる可能性があります。

エアレーションとキャビテーション エアレーションは、流体中に空気が混入した泡が存在する状態であり、ポンプの吸込側からの漏れが原因で発生することがよくあります。キャビテーションは、回路の一部で圧力が低くなりすぎたときに、蒸気泡が形成され、崩壊する現象です。

どちらの現象も破壊的です。これらの泡が高圧下で崩壊すると、微小な爆発が発生し、特にポンプ内部の部品表面を侵食し、ピットを形成します。

一般的な落とし穴と人的要因

機械的な問題は、しばしば人為的なミスによって引き起こされます。メンテナンス、操作、修理における欠陥は、故障につながるまさにその条件を生み出します。

不適切なメンテナンス

最も一般的な落とし穴は、反応的な「壊れてから直す」というアプローチです。フィルター交換、流体サンプル分析、ストレーナー清掃などの定期的な作業を怠ると、汚染と劣化が野放しに進んでしまいます。

不適切なシステム操作

システムを設計された最大圧力または温度を超えて継続的に操作すると、その寿命が大幅に短くなります。これは部品に過負荷をかけ、流体の劣化を加速させます。

不適切な設置または修理

部品を不適切に設置すると、アライメント不良が生じ、部品に過度のストレスがかかる可能性があります。不適切な種類のシールを使用したり、組み立て前に部品を適切に清掃しなかったりすると、初日から汚染物質が導入されることが保証されます。

油圧信頼性へのプロアクティブなアプローチ

故障の原因を理解することで、反応的な戦略から予防に焦点を当てたプロアクティブな戦略へと移行できます。

- 既存システムの故障防止が主な焦点の場合:定期的な流体分析とフィルター交換スケジュールの順守を中心とした厳格な汚染管理プログラムを実施してください。

- 現在の問題のトラブルシューティングが主な焦点の場合:まず流体サンプルを分析して汚染を確認し、システムの動作温度が指定された制限内にあるかを確認してください。

- 新しいシステムの設計が主な焦点の場合:十分な冷却能力を含み、最初から汚染物質を除去するための高品質なろ過を指定する設計を確実にしてください。

最終的に、作動油をシステムの最も重要なコンポーネントとして扱うことが、長期的な信頼性を達成するための鍵となります。

要約表:

| メカニズム | 主な原因 | 主な影響 |

|---|---|---|

| 汚染 | 粒子または水の侵入 | 摩耗、腐食、酸化 |

| 過剰な熱 | 過負荷、不十分な冷却 | 粘度破壊、酸化、シール劣化 |

| 流体問題 | 不適切な流体タイプ、エアレーション、キャビテーション | 不適切な潤滑、部品侵食、ポンプ損傷 |

油圧システムを保護し、費用のかかるダウンタイムを回避しましょう。 KINTEKは、流体分析とメンテナンスのためのソリューションを含む、実験装置と消耗品を専門としています。当社の専門知識は、お客様の機器の寿命を延ばすためのプロアクティブな信頼性プログラムを実装するのに役立ちます。お客様の特定のニーズについて話し合い、システムがスムーズに動作することを確実にするために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- カスタムPTFEテフロン部品、熱水合成反応器用ポリテトラフルオロエチレンカーボン紙およびカーボンクロスナノ成長メーカー

- 実験室用 1700℃ マッフル炉

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ラミネート・加熱用真空熱プレス機

よくある質問

- メカニカルプレスと油圧プレスの違いは何ですか?生産における速度と制御

- 圧縮成形プロセスで必要とされる最大硬化時間はどれくらいですか?完璧な部品のための最適な硬化時間を見つけましょう

- XRF法は主に何を測定するために広く使用されていますか?迅速で非破壊的な元素分析を実現

- 油圧プレスでどのような製品が作られていますか?自動車部品から化粧品まで、現代の製造業を形作る

- 硫化物電解質用の実験用油圧プレスはどのような機能を持っていますか?本日90%以上の高密度化を実現

- XRF分析に必要な機器は?正確な結果を得るための必須ツールのガイド

- 全固体リチウム硫黄電池の組み立てにおいて、実験用油圧プレスはどのような役割を果たしますか?

- 最も一般的な鍛造の種類は何ですか?主要な工業プロセスを発見する