最も簡単に言えば、錠剤成形は、製薬業界における中核的な製造プロセスであり、粉末または顆粒状の薬剤製剤を、錠剤として知られる固形の経口剤形に変換します。これは、錠剤プレスと呼ばれる機械内で、2つの高圧パンチを使用してダイキャビティ内で製剤を圧縮することによって達成されます。

重要な点は、錠剤成形が単なる圧縮ではないということです。これは、製剤科学と機械的精度が融合し、すべての錠剤が安全で効果的な医薬品に必要な正しい用量、安定性、および物理的完全性を持つことを保証する、精密な多段階のエンジニアリングプロセスです。

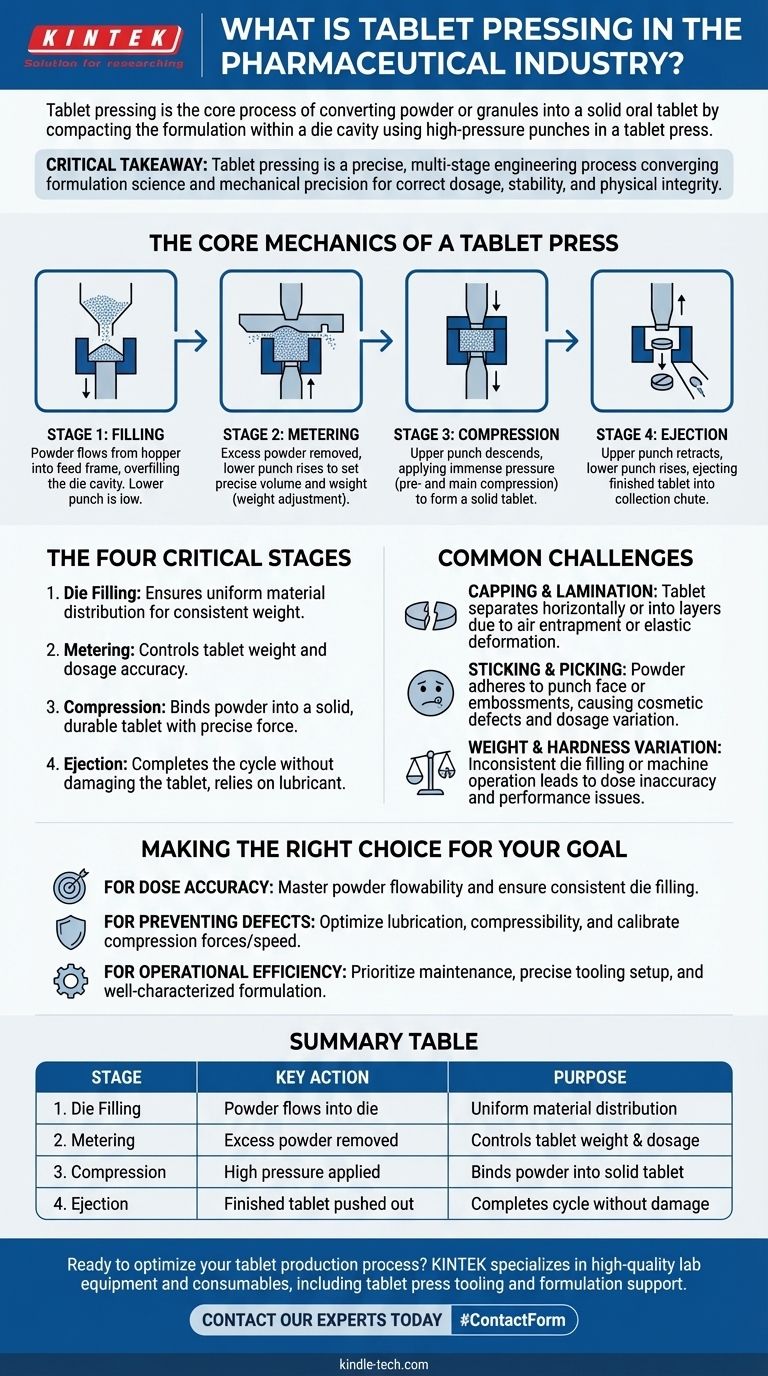

錠剤プレスのコアメカニズム

錠剤成形を理解するには、まずそれを可能にする機械を理解する必要があります。このプロセスは、完全に同期して機能するいくつかの主要コンポーネントを中心に展開します。

主要なプレーヤー:パンチとダイ

あらゆる錠剤プレスの心臓部はツーリングです。これは、上部パンチと下部パンチ、およびダイのセットです。ダイは、錠剤の形状と直径を定義する精密機械加工されたキャビティです。

下部パンチはダイキャビティの底部を形成し、上部パンチは下降して主圧縮力を加えます。

充填段階

プロセスは、多くの場合顆粒である調合された粉末がホッパーに保持されていることから始まります。この材料はフィードフレームに流れ込み、ダイテーブル上に粉末を分配します。

ダイがフィードフレームの下を通過するとき、下部パンチは低い位置にあり、ダイキャビティに粉末が過剰に充填されます。

圧縮段階

充填後、下部パンチは特定の高さまで上昇し、余分な粉末を押し出して、ダイ内の正確で再現性のある体積、したがって重量を確保します。これは計量または重量調整と呼ばれます。

次に、上部パンチがダイに下降し、両方のパンチが大きなローラーの間を通過して、莫大な制御された圧力を加えます。この力により粉末粒子が圧縮され、結合して固形の錠剤が形成されます。多くの最新のプレスでは、空気を取り除くための軽い予備圧縮と、それに続く主圧縮という2段階の圧縮を使用しています。

排出段階

主圧縮後、上部パンチは後退します。次に、下部パンチが上昇し、完成した錠剤をダイから押し上げ、収集シュートに掃き出されます。このサイクルは、最新のロータリープレスでは1分間に数千回繰り返されます。

粉末から錠剤へ:4つの重要な段階

メカニズムにはパンチとダイが関与しますが、プロセス自体は、完全に制御されなければならない4つの明確で重要な段階に分解できます。

1. ダイ充填

これは基本的なステップです。粉末製剤は、ホッパーからダイキャビティに均一かつ一貫して流れ込む必要があります。流れが不均一であることは、錠剤の重量変動の主な原因です。

2. 計量(重量調整)

ダイが過剰に充填された後、スクレーパーブレードが余分な粉末を除去します。この段階での下部パンチの高さは、ダイに残る粉末の体積を制御するために正確に設定され、これは錠剤の重量と用量を直接決定します。

3. 圧縮

ここで錠剤が形成されます。パンチによって加えられる力は、硬く耐久性のある錠剤を作成するのに十分である必要がありますが、ラミネーションやキャッピングなどの欠陥を引き起こすほど高すぎてはなりません。この力は重要なプロセスパラメーターです。

4. 排出

最終的な錠剤は、ひび割れたり欠けたりすることなく、ダイからきれいに押し出されなければなりません。これは、適切なプレス設定と、決定的に、粉末製剤中の適切な量の潤滑剤に依存します。

トレードオフと一般的な課題の理解

錠剤成形は科学ですが、製品の品質を損なう可能性のある一般的な製造上の課題に直面します。これらを理解することは、トラブルシューティングの鍵となります。

キャッピングとラミネーション

キャッピングは錠剤の上面が水平に分離する現象であり、ラミネーションは錠剤が2つ以上の異なる層に分離する現象です。これは、圧縮中に粉末中に空気が閉じ込められたり、結合する代わりに弾性的に変形する製剤が原因で発生することがよくあります。

スティッキングとピッキング

スティッキングは、粉末製剤がパンチの平らな面に付着する現象です。ピッキングは、パンチ面にあるエンボス加工されたロゴや文字の小さな部分に材料が詰まる、より具体的な現象です。どちらも外観の悪い錠剤となり、用量均一性に影響を与える可能性があります。これは通常、製剤中の不適切な潤滑または湿気の問題の兆候です。

重量と硬度の変動

すべての錠剤が同じ重量と硬度を持つことを保証することは、用量の正確性と性能のために不可欠です。変動は、ダイへの粉末の流動性の悪さや、機械の不均一な操作に起因することがよくあります。柔らかすぎる錠剤は崩れる可能性があり、硬すぎる錠剤は体内で適切に溶解しない可能性があります。

目標に合った適切な選択をする

錠剤成形プロセスを最適化するには、製剤、機械設定、および望ましい結果のバランスを取る必要があります。

- 用量の正確さが主な焦点である場合:粉末の流動性を習得し、一貫した均一なダイ充填を確保します。これが重量管理の基盤です。

- 物理的欠陥の防止が主な焦点である場合:製剤の潤滑性と圧縮性に細心の注意を払い、圧縮力とプレス速度を慎重に調整します。

- 運用効率が主な焦点である場合:定期的な機械メンテナンス、正確なツーリング設定、およびスムーズに動作することが知られている十分に特性評価された製剤を優先します。

錠剤圧縮の原理を習得することは、安全で効果的な固形経口薬の安定した信頼性の高い生産にとって不可欠です。

まとめ表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. ダイ充填 | 粉末がダイキャビティに流れ込む | 均一な材料分布を確保する |

| 2. 計量 | 余分な粉末を除去。下部パンチが高さを調整 | 錠剤の重量と用量の正確性を制御する |

| 3. 圧縮 | 上部パンチと下部パンチが高圧をかける | 粉末を固く耐久性のある錠剤に結合させる |

| 4. 排出 | 完成した錠剤がダイから押し出される | 錠剤を損傷することなくサイクルを完了する |

錠剤製造プロセスを最適化する準備はできていますか? KINTEKは、製薬製造向けの高品質なラボ機器と消耗品を専門としています。錠剤プレスツーリングと製剤サポートにおける当社の専門知識は、一貫した用量を達成し、キャッピングやスティッキングなどの欠陥を防ぎ、運用効率を向上させるのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボの特定の錠剤成形ニーズをどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボスケールロータリー単発打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 回転楕円形および正方形金型用マルチパンチロータリー打錠機金型リング

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- 錠剤打錠機の種類は?研究室や生産規模に最適な機械を選びましょう

- バイオマスペレットマシンの用途は何ですか?廃棄物を燃料、飼料、敷料に変える

- 単発打錠機の利点は何ですか?最小限の材料で研究開発効率を最大化

- ロータリー打錠機の利点は何ですか?高速で正確な錠剤生産を実現

- 錠剤のサイズと形状を決定する打錠機の構成要素は何ですか?ダイとパンチのツーリングをマスターする

- 打錠機の2つの分類とは?単発プレスとロータリープレスを解説

- バイオマスのペレット化のプロセスとは? 未加工バイオマスを価値の高いエネルギー密度の高い燃料に変換する

- バイオマスをペレット化する利点は何ですか?効率的で費用対効果の高いバイオマス処理を実現