PECVDを使用して成膜される最も一般的な材料は、シリコンベースの誘電体と半導体です。これらには、二酸化ケイ素(SiO2)、窒化ケイ素(Si3N4)、酸窒化ケイ素(SiOxNy)、アモルファスまたは微結晶シリコンが含まれます。この技術は、特殊な用途向けにダイヤモンドライクカーボン(DLC)のような先進的なコーティングを作成するためにも広く使用されています。

プラズマCVD(PECVD)は、単一の材料によって定義されるのではなく、その核となる能力、すなわち、従来のCVDよりも著しく低い温度で高品質で均一な薄膜を成膜できることによって定義されます。これにより、現代の電子機器や先進的な製造で使用される敏感な基板をコーティングするための最適なプロセスとなっています。

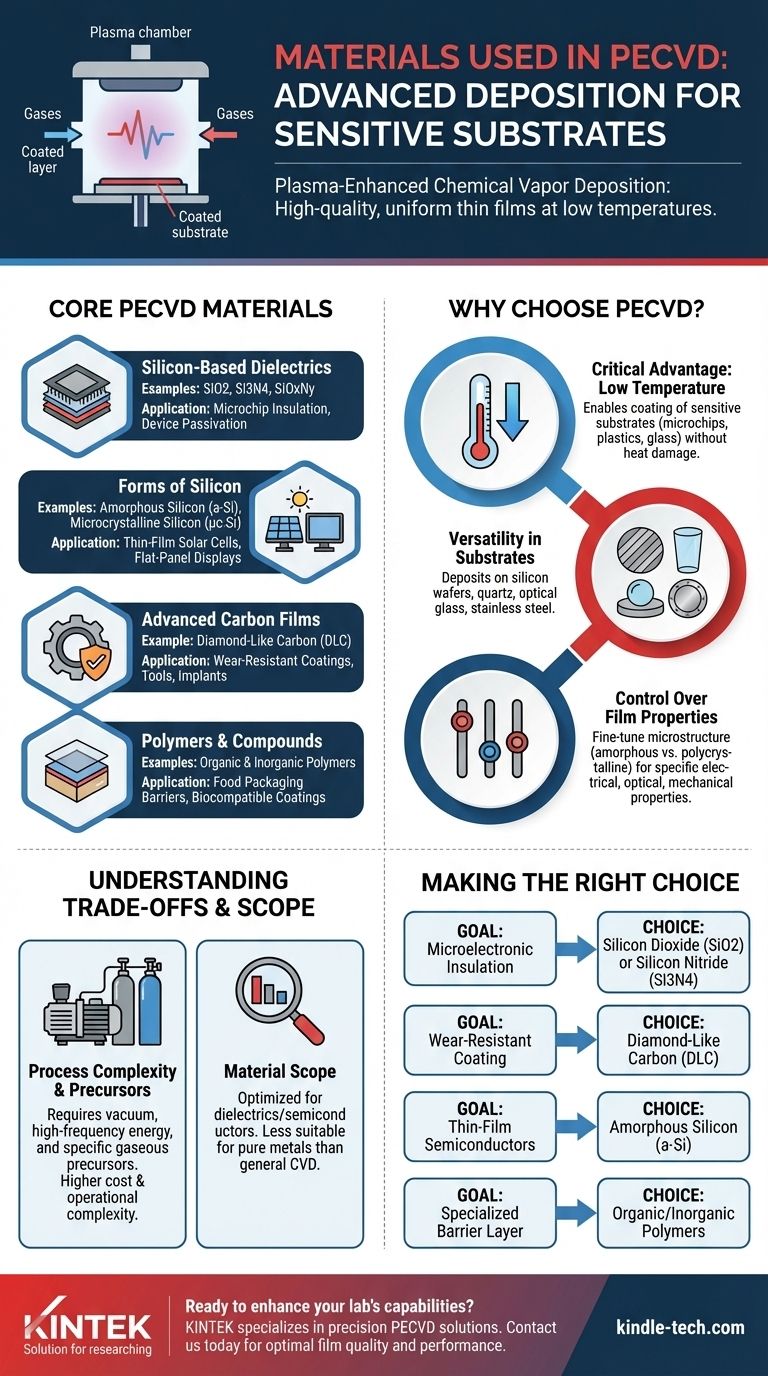

PECVDの主要材料

PECVDは、さまざまな材料を成膜できる汎用性の高いプロセスです。しかし、その主要な産業および研究用途は、いくつかの主要なカテゴリに集中しています。

シリコンベースの誘電体

PECVDの最も頻繁な用途は、絶縁膜(誘電体)の成膜です。これらの材料は、現代のマイクロチップを構築するための基本です。

主要な材料は、二酸化ケイ素(SiO2)、窒化ケイ素(Si3N4)、および酸窒化ケイ素(SiOxNy)です。これらは、導電性コンポーネント間の絶縁層として、またデバイスのカプセル化のために機能し、敏感な電子機器を環境から保護します。

シリコンの形態

PECVDは、シリコン自体を成膜するための重要な方法でもありますが、特定の非結晶形態に限られます。

これには、アモルファスシリコン(a-Si)および微結晶シリコン(μc-Si)が含まれます。これらの膜は、薄膜太陽電池やフラットパネルディスプレイなどの用途における不可欠な半導体層です。

先進的な炭素膜

シリコン以外にも、PECVDは非常に耐久性のある炭素ベースのコーティングを作成するのに優れています。

ダイヤモンドライクカーボン(DLC)は、PECVDによって成膜される主要な材料です。その極めて高い硬度と低い摩擦により、工具、自動車部品、医療用インプラントなどの摩耗を低減するための保護コーティングとして、トライボロジー用途に最適です。

ポリマーおよびその他の化合物

プラズマプロセスの柔軟性は、より複雑な分子にも及びます。

PECVDは、有機および無機ポリマーの薄膜を成膜するために使用できます。これらの特殊な膜は、バリア層を作成するための先進的な食品包装や、生体適合性コーティングのための生体医療機器で使用されます。

これらの材料にPECVDが選ばれる理由

PECVDを選択する理由は、このプロセスの独自の利点によって推進されており、特に繊細で高精度な製造に適しています。

低温という決定的な利点

高温に依存する従来の化学気相成長法(CVD)とは異なり、PECVDは活性化されたプラズマを使用して化学反応を促進します。

この外部エネルギー源の使用により、はるかに低い温度で成膜を行うことができます。これは、完全に製造されたマイクロチップ、プラスチック、または特定の種類のガラスなど、高温に耐えられない基板をコーティングするために不可欠です。

基板の多様性

処理温度が低いことで、コーティングできる材料の範囲が広がります。

PECVDは、シリコンウェハー、石英、光学ガラス、さらにはステンレス鋼など、さまざまな基板に損傷を与えることなく膜を正常に成膜できます。

膜特性の制御

プラズマプロセスは、エンジニアや科学者に最終的な膜に対する高度な制御を提供します。

ガス組成、圧力、電力などのパラメータを調整することで、材料の微細構造(例えば、アモルファス膜と多結晶膜の作成)を微調整し、特定の電気的、光学的、または機械的特性を実現することが可能です。

トレードオフを理解する

強力ではありますが、PECVDは万能なソリューションではありません。あらゆる用途で考慮すべき特定の要件と制限があります。

プロセスの複雑さ

PECVDシステムは、他の成膜方法よりも複雑です。

真空反応チャンバー、プラズマを維持するための減圧システム、およびガスをイオン化するための高周波エネルギー源(高周波またはマイクロ波など)が必要です。これにより、装置のコストと操作の複雑さが増します。

前駆体ガスへの依存

このプロセスは、適切な前駆体ガスの利用可能性によって根本的に制限されます。

成膜される材料は、安全に取り扱い、プラズマによって効果的に分解されて反応し、目的の膜を形成できる気体化学形態で利用可能である必要があります。

材料の範囲

汎用性があるとはいえ、PECVDは上記の材料に最も最適化されています。

一般的なCVDは、タングステンやチタンなどの純粋な金属を含む、より広範囲の材料を成膜できます。PECVDは、低温で高品質の誘電体または半導体膜が優先される場合に優れた、特殊なサブセットです。

アプリケーションに適した選択をする

適切な材料の選択は、最終目標に完全に依存します。PECVDの汎用性により、さまざまな技術的ニーズに対応できます。

- マイクロエレクトロニクス絶縁またはパッシベーションが主な焦点の場合:優れた誘電特性を持つ二酸化ケイ素(SiO2)または窒化ケイ素(Si3N4)が選択肢となります。

- 耐摩耗性コーティングが主な焦点の場合:極めて高い硬度と低い摩擦係数を持つダイヤモンドライクカーボン(DLC)が理想的な材料です。

- 薄膜半導体の作成が主な焦点の場合:アモルファスシリコン(a-Si)は、太陽電池やディスプレイなどの用途の標準的な選択肢です。

- 特殊なバリア層の作成が主な焦点の場合:PECVDによって成膜された有機または無機ポリマーは、先進的な包装や生体医療表面に使用されます。

最終的に、PECVDは、より過酷な方法では耐えられない基板上に、重要で高性能な膜を成膜することを可能にすることで、先進的なデバイスの作成を促進します。

要約表:

| 材料カテゴリ | 主な例 | 主な用途 |

|---|---|---|

| シリコンベースの誘電体 | SiO2、Si3N4、SiOxNy | マイクロチップ絶縁、デバイスパッシベーション |

| シリコンの形態 | アモルファスシリコン(a-Si)、微結晶シリコン(μc-Si) | 薄膜太陽電池、フラットパネルディスプレイ |

| 先進的な炭素膜 | ダイヤモンドライクカーボン(DLC) | 工具、自動車部品、医療用インプラントの耐摩耗性コーティング |

| ポリマー | 有機/無機ポリマー | 食品包装用バリア層、生体適合性コーティング |

精密なPECVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、お客様の成膜ニーズに合わせた高品質な実験装置と消耗品の提供を専門としています。敏感な電子機器、先進的なコーティング、または特殊な基板のいずれを扱っている場合でも、当社の専門知識が最適な膜品質と性能を保証します。今すぐお問い合わせください。当社のPECVDソリューションがお客様の研究と製造をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- リチウム電池用アルミニウム箔電流コレクタ