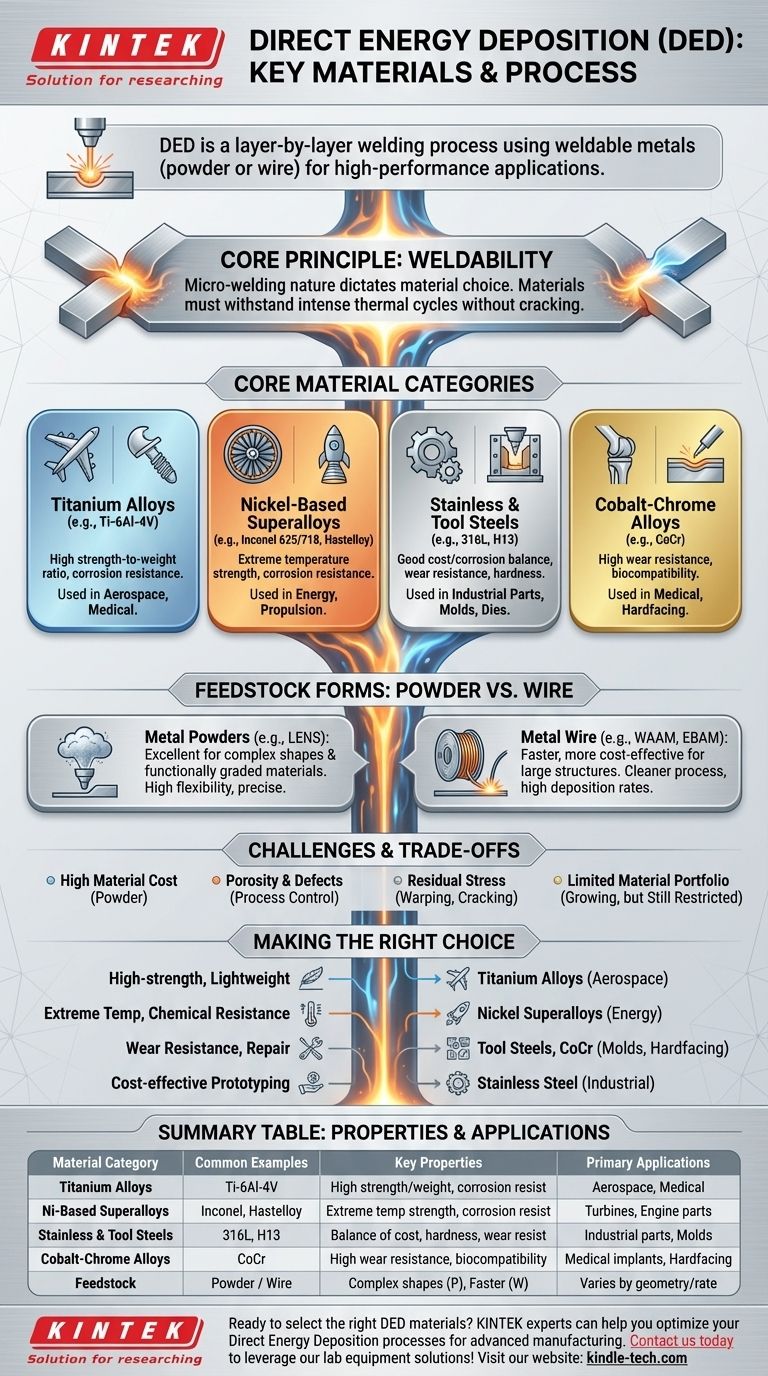

直接エネルギー堆積(DED)プロセスは、主に溶接可能な金属および金属合金を扱います。これらの材料は、微粉末または細いワイヤーのいずれかの形でプロセスに供給されます。最も一般的なカテゴリには、チタン合金、ニッケル基超合金、ステンレス鋼、工具鋼が含まれ、これらは航空宇宙、防衛、産業補修などの過酷な用途での高性能が求められるため選ばれます。

DED材料を支配する中心的な原則は溶接性です。このプロセスは材料を層ごとに溶融・融合させるため、正常に溶接できる金属や合金はDEDの有力な候補となります。粉末またはワイヤーの供給材を使用するかの選択は、もう一つの重要な変数です。

「なぜ」:すべては溶接性にある

DED材料を理解するには、このプロセスを「高度に精密な自動化された層ごとの溶接作業」として捉えることが不可欠です。この単一の概念が、ほぼすべての材料の制約と可能性を決定します。

マイクロ溶接としてのDEDプロセス

DEDシステムは、集光されたエネルギー源(通常はレーザーまたは電子ビーム)を使用して、基板上または以前に堆積された層上に小さな金属の溶融プールを作成します。

その後、新しい材料(粉末またはワイヤー)がこの溶融プールに正確に供給されます。それは溶融し、既存の材料と融合し、エネルギー源が移動するにつれて凝固し、部品を層ごとに構築していきます。

材料選択への影響

このマイクロ溶接的な性質は、急激な加熱と冷却によって亀裂が生じやすい、または脆い相を生成しやすい材料は、DEDには不向きであることを意味します。

逆に、Ti-6Al-4VやInconel 718のような優れた溶接性を持つ合金は、これらの激しい熱サイクルに耐えることができるため、業界の主力となっています。

DEDにおける主要な材料カテゴリ

可能性のあるリストは長いですが、実績のある性能と確立されたプロセスパラメータにより、少数の主要カテゴリがDEDアプリケーションの大部分を占めています。

チタン合金

チタン、特にTi-6Al-4Vは、DEDの礎石です。優れた強度対重量比と耐食性から、航空宇宙および医療産業で広く使用されています。

ニッケル基超合金

Inconel (625, 718) や Hastelloy などの合金は、極端な温度で機械的強度を維持できる能力が高く評価されています。これにより、タービンブレード、エンジン部品、化学処理装置に最適です。

ステンレス鋼および工具鋼

様々なグレードのステンレス鋼(例:316L)は、コスト、耐食性、機械的特性の良好なバランスを提供し、産業部品やプロトタイプの製造で人気があります。

工具鋼(例:H13)は、その硬度と耐摩耗性から、金型、ダイス、切削工具の補修および製造に使用されます。

コバルトクロム合金

これらの合金は、その驚異的な耐摩耗性、硬度、生体適合性で知られています。これらは、肉盛り(部品に耐久性のあるコーティングを追加すること)や医療用インプラントの作成によく使用されます。

粉末 vs. ワイヤー:DED材料の2つの形態

材料の物理的形態は、装置、プロセス、最終部品の特性に影響を与える重要な区別点です。

金属粉末

粉末ベースのDED(LENSなど)は、不活性ガスの流れを使用して微細な金属粉末を溶融プールに供給します。粉末は、一貫した供給速度のために良好な球形度と流動性を持っている必要があります。

この方法は優れた幾何学的柔軟性を提供し、合金組成をビルド中に変更できる、複雑な形状や機能傾斜材料の作成に適しています。

金属ワイヤー

ワイヤーベースのDED(WAAMやEBAMなど)は、標準的な溶接ワイヤーを供給材として使用します。このアプローチは、多くの場合、より高速で、より費用対効果が高く、材料の無駄が少なく、よりクリーンなプロセスになります。

ワイヤーDEDは通常、表面仕上げが粗い部品を生成しますが、非常に高い堆積速度を可能にするため、大規模構造物の構築に最適です。

トレードオフと材料の課題の理解

強力ではありますが、DEDには材料関連の複雑さが伴います。これらの限界を理解することが、成功裏に導入するための鍵となります。

高い材料コスト

DEDに必要な特殊なガスアトマイズ金属粉末は、従来の機械加工で使用される金属棒などのバルク材料と比較して著しく高価です。

多孔質性と欠陥

不適切なプロセスパラメータは、凝固する金属内にガスが閉じ込められ、微細な空隙や孔を生成する原因となる可能性があります。この多孔質性は、最終部品の機械的完全性を損なう可能性があります。

残留応力

DEDプロセスに固有の繰り返し行われる局所的な加熱と冷却は、部品内部に応力を蓄積させます。適切な管理がない場合、この応力は反り、歪み、さらには亀裂につながる可能性があります。

限られた材料ポートフォリオ

拡大中ではありますが、DEDで認定された材料の範囲は、鋳造や鍛造などの従来の製造プロセスで利用可能なものよりもまだ小さいです。特に特定グレードのアルミニウムなど、一部の一般的なエンジニアリング合金は、確実に処理することが依然として困難です。

用途に合わせた適切な選択

正しい材料を選択することは、その特性を部品の意図された機能と一致させることです。

- 高強度で軽量な部品が主な焦点の場合: チタン合金は、航空宇宙および高性能アプリケーションの業界標準です。

- 極端な温度耐性と耐食性が主な焦点の場合: Inconelなどのニッケル基超合金は、エネルギー、推進、処理業界にとって明確な選択肢です。

- 耐摩耗性または部品補修が主な焦点の場合: 工具鋼およびコバルトクロム合金は、摩耗したコンポーネントの肉盛りや修復に必要な硬度を提供します。

- 費用対効果の高いプロトタイピングまたは一般的な産業用途が主な焦点の場合: ステンレス鋼は、幅広い用途に対応する信頼性が高く、よく理解された基準を提供します。

結局のところ、直接エネルギー堆積を高度な溶接のレンズを通して見ることが、材料選択を習得し、その可能性を最大限に引き出すための鍵となります。

要約表:

| 材料カテゴリ | 一般的な例 | 主な特性 | 主な用途 |

|---|---|---|---|

| チタン合金 | Ti-6Al-4V | 高い強度対重量比、耐食性 | 航空宇宙、医療用インプラント |

| ニッケル基超合金 | Inconel 625/718、Hastelloy | 極端な温度強度、耐食性 | タービンブレード、エンジン部品 |

| ステンレス鋼および工具鋼 | 316L、H13 | 良好な耐食性、硬度、耐摩耗性 | 産業部品、金型、ダイス |

| コバルトクロム合金 | CoCr | 高い耐摩耗性、生体適合性 | 医療用インプラント、肉盛り |

| 供給材の形態 | 粉末 vs. ワイヤー | 粉末:複雑な形状、傾斜材料。ワイヤー:大規模部品向けに高速、費用対効果が高い | 幾何学的要件と堆積速度によって異なる |

高性能アプリケーションに最適なDED材料を選択する準備はできましたか? KINTEKは、先進的な製造および材料研究のための研究所のニーズに対応する、ラボ機器および消耗品の専門企業です。当社の専門家は、チタン合金、ニッケル超合金、その他の溶接可能な金属の材料選択を支援し、直接エネルギー堆積プロセスを最適化します。積層造形のためのラボ機器ソリューションに関する当社の専門知識を活用するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 自動実験用熱プレス機