要するに、炉管はさまざまな高温セラミックスや特殊な金属合金で作られています。選択される特定の材料は任意ではなく、炉の動作温度、プロセスの化学的環境、および関与する機械的応力によって決定される重要なエンジニアリング上の決定です。

中心的な課題は、熱に耐える材料を見つけることではなく、特定の用途に対して化学的不活性性、機械的耐久性、熱安定性のバランスを取る正確な材料を選択することです。単一の「最良」の材料はなく、その作業に最も適したものがあるだけです。

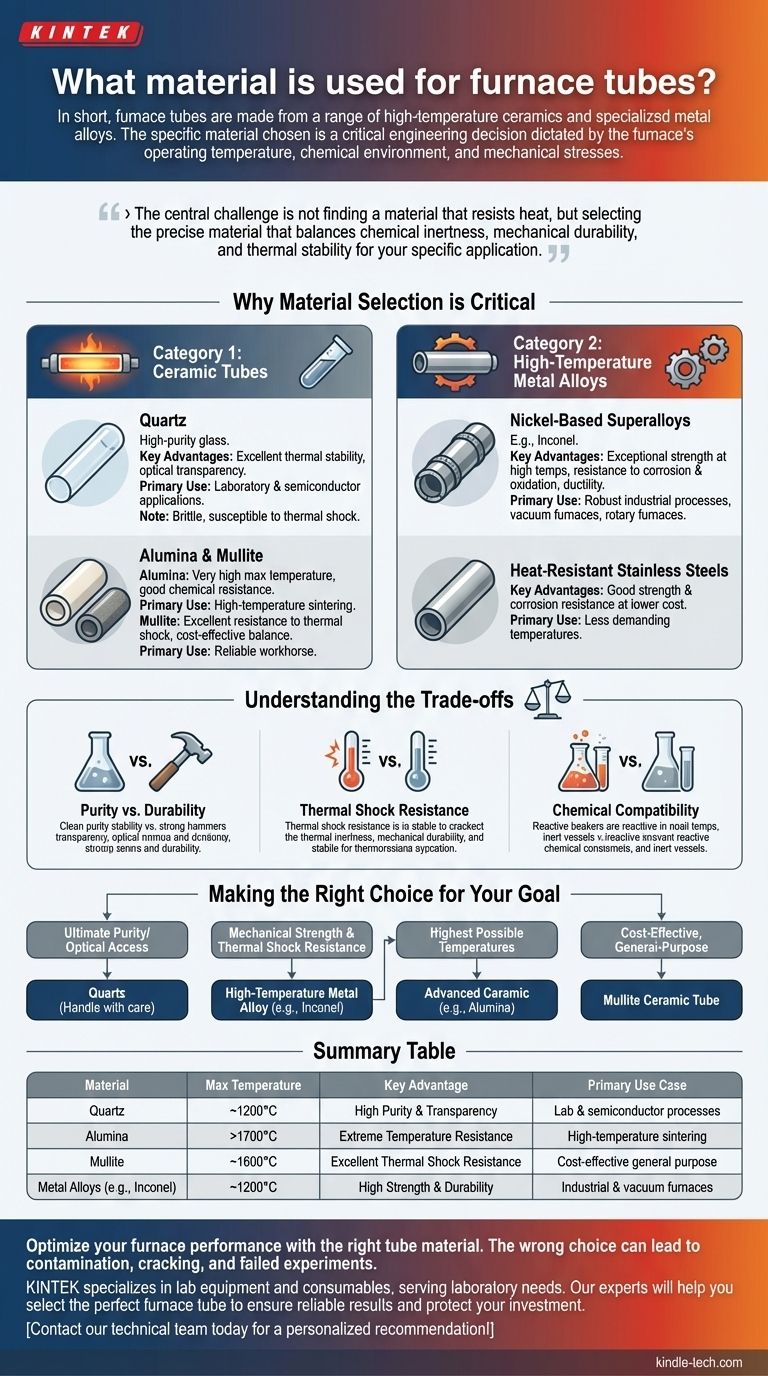

材料選択が重要な理由

炉管の主な役割は、制御された隔離された環境を作り出すことです。これは、真空、不活性ガス、または反応性空気のいずれかの所望の雰囲気を保持し、処理される材料を炉の加熱要素から分離します。

チューブ材料は、お客様の価値の高いプロセスと外部世界との間の障壁となります。誤った選択は、プロセスの汚染、機器の故障、結果の妥協につながる可能性があります。

カテゴリー1:セラミックチューブ

セラミックチューブは、極めて高い温度に耐える能力と化学的不活性性で評価されています。

石英(Quartz) 石英は高純度ガラスの一種です。純度が最も重要となる実験室および半導体用途では、しばしば標準的な選択肢となります。

その主な利点は、優れた熱安定性と光学的透明性であり、結晶成長などのプロセスを視覚的に監視できます。しかし、石英は脆く、熱衝撃(急激な温度変化)に対して非常に敏感であり、ひび割れの原因となる可能性があります。

アルミナ(Alumina)とムライト(Mullite) 石英の限界を超える温度、またはより大きな機械的強度を必要とする用途には、アルミナ(Al2O3)やムライトなどの先進セラミックスが使用されます。

アルミナは非常に高い最高使用温度と優れた耐薬品性を提供します。ムライトは、熱性能と優れた耐熱衝撃性の費用対効果の高いバランスを提供し、信頼できる主力材料となっています。

カテゴリー2:高温金属合金

耐久性、延性、および機械的応力への耐性が主な懸念事項である場合、金属合金が優れた選択肢となります。

ニッケル基超合金 インコネルなどの合金は、高温での卓越した強度と腐食・酸化に対する耐性から頻繁に使用されます。これらはセラミックスよりもはるかに脆くなく、故障することなく急速な加熱および冷却サイクルに耐えることができます。

これにより、ロータリファーネスなどの物理的ストレスを受ける可能性のある堅牢な産業プロセス、真空炉用途に最適です。

耐熱ステンレス鋼 要求の少ない温度では、特定のグレードのステンレス鋼は、ニッケル基超合金よりも低コストで強度と耐食性の優れた組み合わせを提供します。

トレードオフの理解

炉管材料の選択は、競合する優先順位のバランスを取る問題です。これらのトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

純度 vs. 耐久性

これは古典的なジレンマです。石英は最高の純度を提供しますが壊れやすいです。金属合金は最高の耐久性を提供しますが、非常にデリケートなプロセスに微量の金属汚染物質を持ち込む可能性があります。真空焼結などの用途では、これは強力な金属チューブの内部に非金属ライナーを使用することで管理されます。

耐熱衝撃性

プロセスに急速な加熱または冷却が含まれる場合、セラミックチューブ(特に石英)はハイリスクな選択です。金属合金またはムライトなどの耐熱衝撃性セラミックスは、これらの条件により適しています。

化学的適合性

チューブ材料は、プロセスガスや加熱される材料と反応してはなりません。ほとんどの一般的な材料は不活性ですが、高温での非常に反応性の高いまたは腐食性の環境はチューブを劣化させ、機器とプロセスの両方を危険にさらす可能性があります。

目的に合った正しい選択をする

決定は、作業の最も重要な単一のパラメーターによって導かれるべきです。

- 究極の純度または光学的アクセスが主な焦点である場合: 石英チューブを選択しますが、その脆性に注意し、慎重に取り扱ってください。

- 機械的強度と耐熱衝撃性が主な焦点である場合: インコネルなどの高温金属合金が最も信頼できるオプションです。

- 可能な限り最高の温度を達成することが主な焦点である場合: 高純度アルミナなどの先進セラミックスが必要です。

- 費用対効果の高い汎用ソリューションが主な焦点である場合: ムライトセラミックチューブは、多くの一般的な用途で性能の優れたバランスを提供します。

プロセスパラメータをこれらの材料特性と慎重に評価することにより、信頼性の高い動作と成功した結果の両方を保証する炉管を選択できます。

要約表:

| 材料 | 最高温度 | 主な利点 | 主な使用例 |

|---|---|---|---|

| 石英 | 約1200°C | 高純度と透明性 | 実験室および半導体プロセス |

| アルミナ | >1700°C | 極端な耐熱性 | 高温焼結 |

| ムライト | 約1600°C | 優れた耐熱衝撃性 | 費用対効果の高い汎用 |

| 金属合金(例:インコネル) | 約1200°C | 高強度と耐久性 | 産業用および真空炉 |

適切なチューブ材料で炉の性能を最適化してください。 間違った選択は、汚染、ひび割れ、実験の失敗につながる可能性があります。KINTEKは、実験室のニーズに応える実験装置および消耗品の専門家です。当社の専門家は、究極の純度の石英、アルミナの極端な耐熱性、または金属合金の頑丈な耐久性のいずれが必要であっても、信頼性の高い結果を保証し、お客様の投資を保護するために最適な炉管の選択をお手伝いします。 パーソナライズされた推奨については、今すぐ当社の技術チームにお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- マルチゾーンラボチューブファーネス

よくある質問

- SiCw/2024Al複合材料に真空管炉を使用する利点は何ですか?純粋で高強度な結果を保証します。

- マイクロ波駆動水素製造において石英ガラス管型反応器が好まれるのはなぜですか?効率を向上させましょう

- CCN合成にアルゴン雰囲気の管状炉が必要なのはなぜですか?不活性ガス保護による高結晶性ナノロッドの実現

- 真空密封石英管管式炉的使用意义是什么?掌握陶瓷合成

- ハロゲン化MXeneの合成において、チューブ炉はどのような役割を果たしますか?溶融塩エッチングプロセスを最適化する

- Mo2C触媒の合成における高温管状炉の役割は何ですか?精密な炭素化を実現する

- アルミナチューブ炉の掃除方法は?チューブの寿命を延ばし、実験の純度を確保する方法

- 高温水蒸気分解に石英材料管型反応炉が選ばれるのはなぜですか?純粋な速度論データを解き明かす