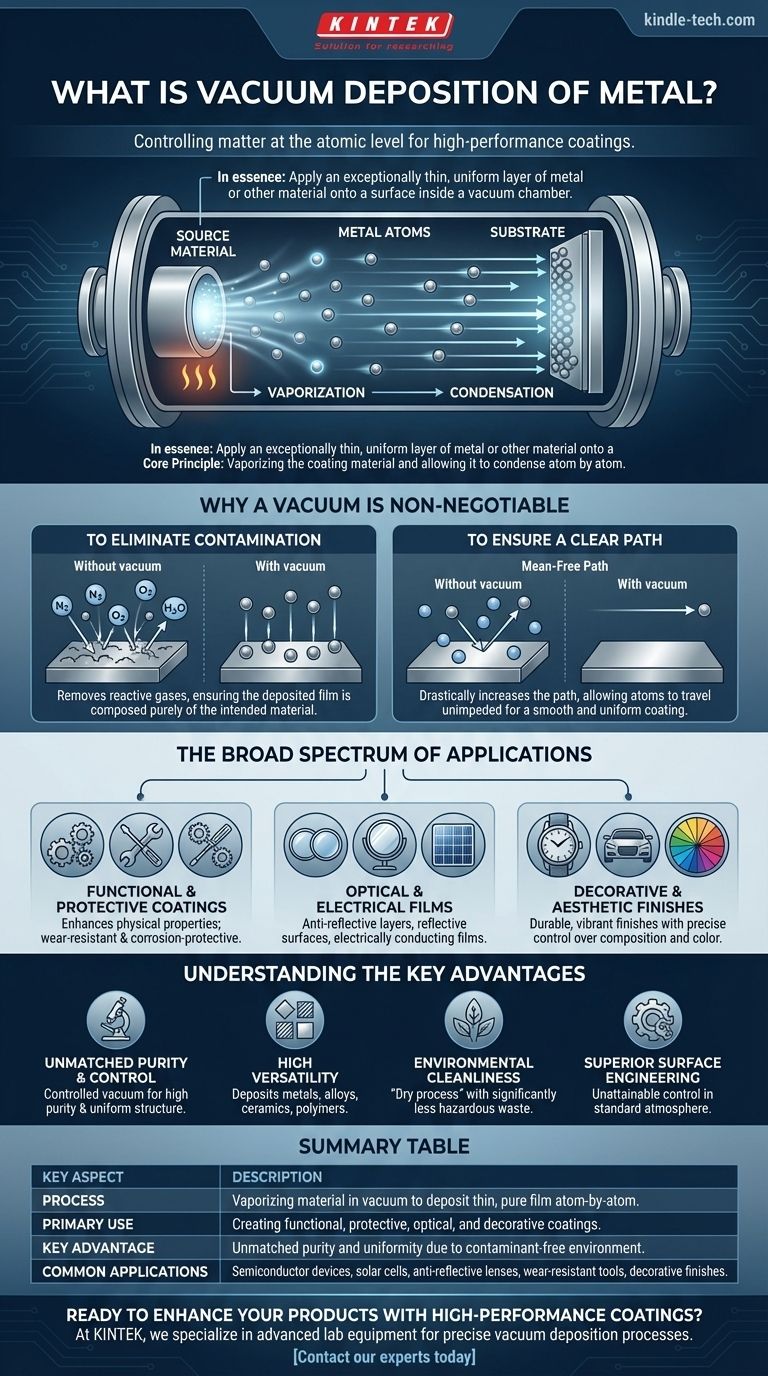

要するに、真空蒸着とは、金属またはその他の材料の極めて薄く均一な層を表面に堆積させるために使用される一連のハイテク製造プロセスのことです。これはすべて、空気が除去された真空チャンバー内で行われます。基本的な原理は、コーティング材料を気化させ、それが原子レベルでターゲットオブジェクト上に凝縮するようにし、高性能な膜を形成させることです。

重要な洞察は、真空蒸着は単に対象物をコーティングするのではなく、原子レベルで物質を制御することであるということです。空気やその他のガスを除去することにより、このプロセスは汚染を除去し、気化された金属原子が直進することを保証し、従来のコーティング方法では達成できないほど純粋で、高密度で、均一な膜をもたらします。

なぜ真空が不可欠なのか

真空の使用は、このプロセスの決定的な特徴であり、通常の雰囲気中では達成不可能な2つの基本的な目的を果たします。

汚染を除去するため

標準的な環境では、表面は常に空気分子、主に窒素、酸素、水蒸気にさらされています。

反応性の高い金属を外気中で堆積させようとすると、すぐに酸化したり、他の化合物が形成されたりして、不純で弱い膜ができてしまいます。真空はこれらの反応性ガスを除去し、堆積される膜が意図した材料のみで構成されていることを保証します。

明確な経路を確保するため

大気圧下では、気化された原子は空気分子と衝突する前にごくわずかな距離しか移動できません。これは短い「平均自由行程」として知られています。

真空を作り出すことで、この経路が劇的に増加し、気化された金属原子が干渉を受けることなく、ソースからターゲット基板まで直接移動できるようになります。この妨げられない移動は、滑らかで均一なコーティングを構築するために不可欠です。

幅広い用途

真空蒸着の精度は、性能が極めて重要となる多数の産業で特殊なコーティングを作成するために不可欠です。

機能的・保護的コーティング

最も一般的な用途は、基板の物理的特性を向上させることです。これには、切削工具やエンジン部品向けの極めて硬い耐摩耗性コーティングの作成が含まれます。

また、カドミウムやクロムの電気めっきといった環境負荷の高いプロセスに代わる腐食防止コーティングとしても広く使用されています。

光学・電気膜

真空蒸着は、レンズ上に反射防止層などの高度に特殊化された光学コーティングを作成するために使用されます。また、鏡の反射面を生成したり、半導体デバイスや太陽電池に使用される薄い導電性膜を作成したりするための主要な手法でもあります。

装飾的・審美的な仕上げ

膜の組成を正確に制御することにより、広範囲の耐久性があり鮮やかな装飾的仕上げを実現できます。

ハイブリッドプロセスでは、炭窒化チタンなどの材料を堆積させることができ、時計、工具、自動車のトリムへの応用向けに、金色から紫色、黒色までのスペクトルを生成します。

主な利点の理解

他の方法よりも真空蒸着を選択することは、品質、性能、環境への配慮の必要性によって決まる決定です。

比類のない純度と制御

プロセスが制御された真空内で行われるため、結果として得られる膜は極めて高い純度と均一な構造を持ちます。このレベルの制御こそが、高性能な電子デバイスや光学デバイスの作成を可能にします。

高い多用途性

この技術は、金属、合金、セラミックス、さらには一部のポリマーを含む幅広い材料を、同様に幅広い基板上に堆積させるために使用できます。

環境のクリーンさ

真空蒸着は「ドライプロセス」と見なされます。電気めっきなどの湿式化学プロセスと比較して、有害廃棄物を大幅に少なく生成するため、より環境的に健全な選択肢となります。これは、採用における主要な要因となることがよくあります。

目標に合わせた適切な選択

コンポーネントの表面特性がそのバルク材料と同じくらい重要である場合は、真空蒸着を検討してください。

- 主な焦点が高性能である場合: 半導体、光学レンズ、または膜の純度と均一性が最も重要となる航空宇宙コンポーネントなどの用途には、真空蒸着を使用します。

- 主な焦点が耐久性である場合: これは、工具や機械に耐摩耗性コーティングを作成したり、堅牢な腐食防止を適用したりするための理想的なプロセスです。

- 主な焦点が機能性と美学の両立である場合: 従来の塗料やめっきよりも優れた、鮮やかで丈夫な装飾コーティングを作成するために、この方法を選択します。

- 主な焦点が環境コンプライアンスである場合: 真空蒸着は、有害な化学物質を伴う従来のめっき方法に代わる強力な選択肢を提供します。

結局のところ、真空蒸着は、標準的な雰囲気中では単に達成できないレベルの表面工学制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空中で材料を気化させ、基板上に原子ごとに薄く純粋な膜を堆積させる。 |

| 主な用途 | 機能的、保護的、光学的なコーティング、および装飾的コーティングの作成。 |

| 主な利点 | 汚染のない真空環境による比類のない純度と均一性。 |

| 一般的な応用例 | 半導体デバイス、太陽電池、反射防止レンズ、耐摩耗工具、装飾仕上げ。 |

高性能コーティングで製品の向上を図る準備はできましたか?

KINTEKでは、正確な真空蒸着プロセス向けに高度なラボ機器と消耗品の提供を専門としています。最先端のエレクトロニクス、耐久性のある産業用コンポーネント、または高品質の光学システムを開発しているかどうかにかかわらず、当社のソリューションは、お客様のアプリケーションが要求する純度と均一性を保証します。

当社の真空蒸着装置が、優れた表面工学の結果を達成するのにどのように役立つかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 不消耗型真空アーク溶解炉