本質的に、焼結では粉末状の材料(最も一般的には金属とセラミック)が熱と圧力とともに使用されます。 このプロセスは、粉末を融点よりわずかに低い温度に加熱することにより、バラバラの粉末を固体で均一な塊に変換し、個々の粒子を結合・融合させます。使用される材料の範囲は広く、ステンレス鋼、アルミニウム、銅、ニッケル、さまざまなチタン合金などが含まれます。

重要な点は、焼結は単一の材料によって定義されるのではなく、粉末を結合するために熱と圧力を使用する特定のプロセスによって定義されるということです。この方法の強みは、材料を溶解することなく、カスタム合金を含む材料から固体部品を作成できる点にあります。

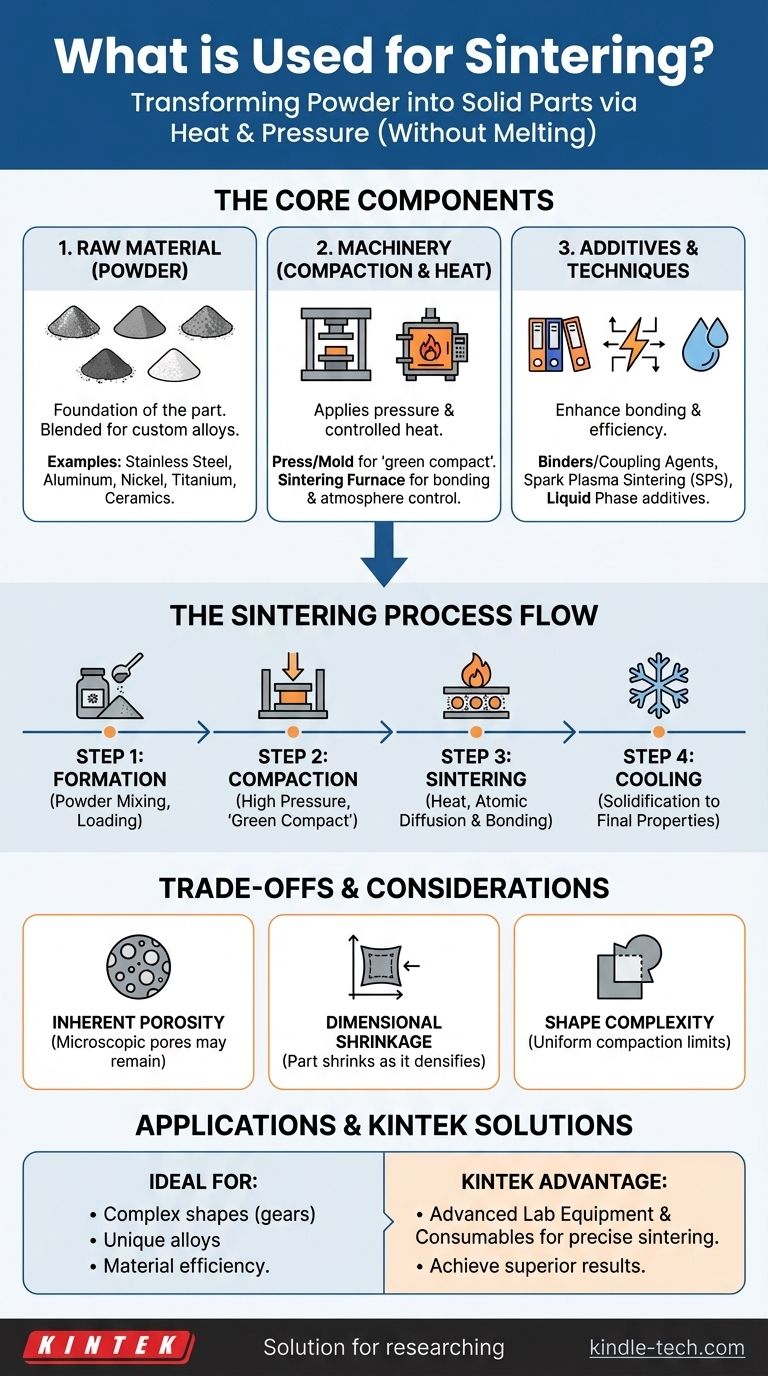

焼結プロセスの主要構成要素

焼結に何が使用されるかを完全に理解するためには、それを原材料、機械、補助添加剤という3つの主要コンポーネントを含むシステムとして見る必要があります。

原材料:粉末

あらゆる焼結部品の基礎は粉末です。これは、さまざまな材料の粉末を混合して特定のニーズに合わせて調整された独自の合金を作成できるため、計り知れない柔軟性を提供します。

一般的に使用される粉末には、ステンレス鋼、アルミニウム、ニッケル、銅、チタンなどの金属が含まれます。セラミック粉末も広く使用されています。粉末の品質と特性は、最終的な部品の特性に直接影響します。

機械:成形と熱

焼結は、粉末を部品に変換するために2つの重要な装置に依存しています。

まず、プレス、金型、またはダイが成形(圧縮)に使用されます。この機械は粉末に高い圧力を加え、所望の形状、しばしば「グリーンコンパクト」と呼ばれるものに押し固めます。次に、焼結炉が粒子の結合に必要な制御された熱を提供します。これは単なるオーブンではなく、酸化を防ぐために特定の温度プロファイルと制御された雰囲気(雰囲気)を維持する必要があります。

特殊装置と添加剤

スパークプラズマ焼結(SPS)のような高度な技術は、強力な電場と圧力を組み合わせて使用します。このアプローチは緻密化を促進し、より低い温度とより速い処理時間を可能にします。

場合によっては、初期の成形プロセスを改善するために、バインダーやカップリング剤が粉末と混合されます。液相焼結の場合、融点がより低い二次材料が添加され、加熱中に液体になって一次粉末粒子の結合を助けます。

焼結の仕組みを段階的に見る

焼結プロセスは、緻密で固体の最終部品を達成するために設計された、注意深く制御された一連のステップです。

ステップ 1:組成と成形

プロセスは、粉末状の材料を準備することから始まります。これには、合金を作成するために主要な金属粉末を混合したり、潤滑剤や結合剤を添加したりすることが含まれる場合があります。この混合物を金型やダイに装填します。

ステップ 2:成形(圧縮)

金型内で粉末に高い圧力が加えられます。これにより粒子がしっかりと圧縮され、粒子間の空気のほとんどが除去され、形状を保持するもろい部品が形成されます。

ステップ 3:焼結(加熱)

圧縮された部品は金型から取り出され、炉に入れられます。材料の融点未満の温度で制御された雰囲気中で加熱されます。

この高温で、粒子間の接触点で原子拡散が発生します。これにより粒子が化学的に結合・融合し、気孔率が減少し、部品の密度と強度が向上します。

ステップ 4:冷却と固化

焼結温度で一定時間保持された後、コンポーネントは慎重に冷却されます。冷却されると、最終的な機械的特性を持つ単一の均一な塊に固化します。

トレードオフの理解

焼結プロセスは強力ですが、理解しておくべき固有の特性があります。

固有の気孔率

材料が完全に溶解しないため、最終部品に微細な孔が残ることがあります。高度な焼結プロセスで非常に高い密度を達成できる場合でも、焼結部品の強度は鍛造や鋳造で作られたものよりも低くなる可能性があります。

寸法の収縮

粒子が融合して緻密化するにつれて、部品全体が収縮します。この収縮は予測可能ですが、最終的な寸法の精度を確保するために、金型の初期設計で正確に計算し、考慮に入れる必要があります。

材料と形状の複雑さ

このプロセスは非常に多用途ですが、材料が適切な粉末形態で入手可能であるかどうかに依存します。さらに、極端に複雑な形状は均一に圧縮することが難しく、部品内の密度のばらつきにつながる可能性があります。

用途に合わせた適切な選択

これらのコンポーネントを理解することは、焼結が目標とする製造プロセスとして適切かどうかを判断するのに役立ちます。

- コスト効率の高い複雑な形状の製造が主な焦点である場合: 焼結は、ギア、ベアリング、スプロケットなどの部品を最終寸法に近い状態で製造するのに理想的であり、材料の無駄や高価な機械加工を最小限に抑えます。

- 独自の合金や複合材料の作成が主な焦点である場合: 焼結が異なる材料の粉末をブレンドできる能力により、溶解によって製造が困難または不可能なカスタム材料を作成できます。

- 絶対的な最高の強度と密度が主な焦点である場合: 鍛造や鋳造などのプロセスと比較検討する必要があります。これらは最も重要な高応力用途により適している可能性があります。

結局のところ、焼結は、単純な粉末を堅牢で機能的なコンポーネントに変換する、多用途で効率的な製造技術です。

要約表:

| コンポーネント | 焼結における役割 | 一般的な例 |

|---|---|---|

| 原材料 | 部品の基礎。カスタム合金のためにブレンドされる | ステンレス鋼、アルミニウム、ニッケル、セラミック粉末 |

| 機械 | 結合のために圧力と制御された熱を適用する | プレス、金型、焼結炉 |

| 添加剤/技術 | 結合とプロセスの効率を向上させる | バインダー、スパークプラズマ焼結(SPS) |

あなたの材料の概念を高性能コンポーネントに変える準備はできていますか?

KINTEKでは、正確な焼結プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。カスタム金属合金に取り組んでいる場合でも、高度なセラミックに取り組んでいる場合でも、当社の専門知識と信頼性の高いソリューションは、効率と精度をもって優れた結果を達成するのに役立ちます。

お客様固有の焼結ニーズについてご相談いただき、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- KBrのIRスペクトルにおけるピークは何ですか?一般的なFTIRのアーティファクトに関する真実を解き明かす

- 一定温度乾燥オーブンは、パルプ収率の決定にどのように利用されますか?バイオマスデータの精度を確保する

- フラッシュパイロリシスにおける滞留時間は?バイオオイル最大化のためのサブ2秒の競争

- 熱分解流動床反応器とは何ですか?優れた熱伝達でバイオオイル収率を最大化する

- 石炭廃石処理における表面活性化装置の役割とは?廃棄物を高付加価値資源に変える

- 鋳造の主な4つのタイプとは?適切なプロセスを選択するためのガイド

- 緩慢熱分解の主な生成物は何ですか?土壌と炭素隔離のためのバイオ炭収量を最大化する

- 熱処理にはどのような5つの種類がありますか?より良い性能のために金属特性をマスターする