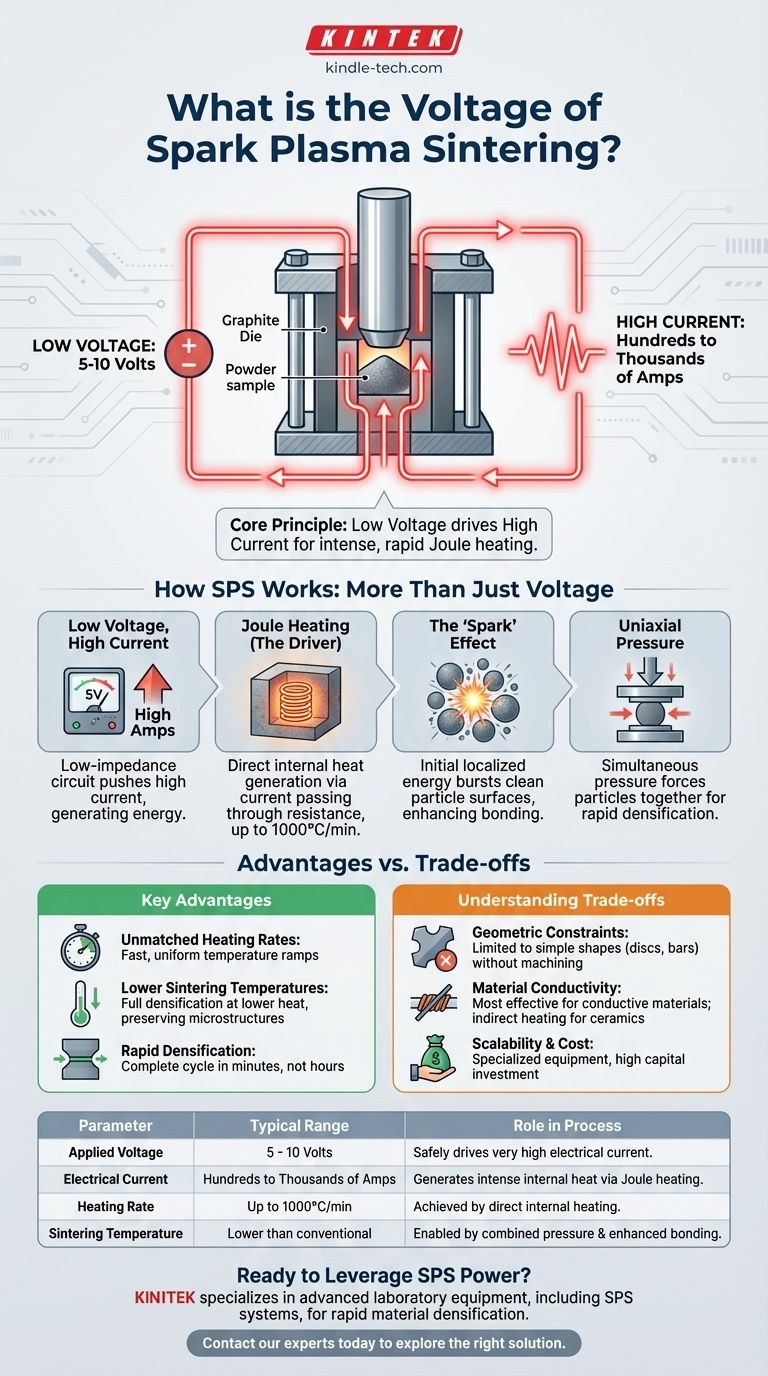

スパークプラズマ焼結(SPS)では、印加される電圧は通常非常に低く、通常5~10ボルトの範囲です。この低電圧に非常に高い直流またはパルス電流が組み合わされ、これがプロセスの独自の加熱能力の真の原動力となります。

SPSの核となる原理は高電圧ではなく、低電圧を使用して安全に大電流を流すことです。この電流はジュール熱と呼ばれる現象を通じて、迅速かつ集中的で局所的な熱を発生させ、従来の技術よりも全体的に低い温度でより速い焼結を可能にします。

SPSの仕組み:電圧以上のもの

スパークプラズマ焼結を理解するには、電圧を超えて電気エネルギーがどのように利用されるかに焦点を当てる必要があります。このプロセスは、電流、圧力、熱場を組み合わせて、粉末材料の迅速な緻密化を実現します。

低電圧・高電流の役割

システムは低インピーダンス回路として設計されています。低電圧(5~10V)で、導電性のグラファイトダイ、そして多くの場合焼結される材料自体に、数百アンペアまたは数千アンペアという非常に高い電流を流すのに十分です。この大電流が、サンプルを加熱するエネルギー源となります。

ジュール熱:主要な原動力

SPSにおける主要な加熱メカニズムはジュール熱です。これはトースターのヒーターが赤く光るのと同じ原理です。大電流が抵抗性のあるグラファイトダイと粉末成形体を通過する際に、工具とサンプル内部に強烈な熱を発生させます。これにより、時には1000℃/分にも達する極めて高い昇温速度が可能になります。

スパークプラズマ焼結の「スパーク」

この名称は、初期段階で粉末粒子の微細な隙間にスパーク放電やプラズマが発生するという考えに由来しています。この局所的なエネルギーの放出が、汚染物質や酸化物を取り除くことで粒子表面を清浄化すると考えられています。この清浄化作用により、粒子間の結合が強化され、焼結の初期段階が加速されます。

一軸圧力:最後の要素

電気電流と同時に、パンチを介して一軸の機械的圧力が印加されます。この圧力は粒子同士を押し付け、細孔の崩壊を助け、材料が加熱された後の塑性変形を促進します。清浄な粒子表面、急速な加熱、印加された圧力の組み合わせにより、ごく短時間で高密度の部品が得られます。

SPSプロセスの主な利点

SPSの独自のメカニズムは、従来の炉を用いた焼結技術と比較していくつかの明確な利点をもたらします。

比類のない昇温速度

熱はダイとサンプルの内部で直接発生するため、システムは放射熱伝達や対流熱伝達を待つ必要がありません。この内部加熱により、例外的に高速で均一な温度ランプアップが可能になります。

より低い焼結温度

圧力と電気場による強化された粒子結合の組み合わせにより、従来の焼結で必要とされる温度よりも数百度低い温度で完全な緻密化が達成できることがよくあります。これは、微細な結晶構造を維持したり、温度に敏感な材料を加工したりする上で重要です。

迅速な緻密化

加熱から短時間の保持、冷却までのSPSサイクル全体が、わずか数分で完了することがよくあります。これにより、従来の技術で必要とされる数時間と比較して、加工時間が劇的に短縮されます。

トレードオフの理解

強力ではありますが、SPSは万能の解決策ではありません。客観的な評価には、その限界を認識する必要があります。

幾何学的制約

剛性の高い一軸ダイ・パンチセットアップを使用するため、プロセスは一般的にディスク、円筒、角柱などの単純な形状の製造に限定されます。複雑な三次元形状は、大規模で費用のかかる二次加工なしには実現が困難です。

材料の導電性が重要

SPSは、ジュール熱がサンプル内部で発生する電気伝導性材料に対して最も効果的です。多くのセラミックスのような非導電性材料も焼結できますが、導電性のグラファイトダイから間接的に加熱されるため、温度分布が不均一になる可能性があります。

スケーラビリティとコスト

SPS装置は特殊であり、従来の炉と比較して多額の設備投資が必要です。さらに、非常に大きな部品へのプロセスのスケールアップは、莫大な電流と圧力の要件のために困難になる場合があります。

あなたの用途にSPSは適していますか?

適切な焼結方法の選択は、材料特性、生産量、部品形状に関する特定の目標に完全に依存します。

- 材料開発やプロトタイピングの迅速化が主な目的の場合: SPSは優れたツールです。その速度により、新しい組成や微細構造の迅速な反復とテストが可能になります。

- ナノスケールまたは微細粒子の特性維持が主な目的の場合: SPSの低温と短い焼結時間は、粒成長を防ぐのに理想的です。

- 大量生産される大型部品や複雑な形状の部品が主な目的の場合: プレス焼結や金属射出成形などの従来の技術の方が、費用対効果が高く、形状の柔軟性がある可能性が高いです。

結局のところ、SPSにおける低電圧と高電流の役割を理解することで、適切な用途のためにその独自の利点を活用できるようになります。

要約表:

| パラメーター | SPSにおける一般的な範囲 | プロセスにおける役割 |

|---|---|---|

| 印加電圧 | 5 - 10 ボルト | システム全体に非常に高い電流を安全に流す。 |

| 電流 | 数百~数千アンペア | ジュール熱により強烈な内部熱を発生させる。 |

| 昇温速度 | 最大1000℃/分 | 外部炉の素子ではなく、内部の直接加熱によって達成される。 |

| 焼結温度 | 従来の技術より数百℃低いことが多い | 圧力と強化された粒子結合の組み合わせによって可能になる。 |

スパークプラズマ焼結の力を活用する準備はできましたか?

KINTEKは、SPSシステムを含む高度な実験装置を専門としており、微細な結晶構造を持つ材料の迅速な緻密化を実現するお手伝いをします。材料開発、プロトタイピング、または温度に敏感な化合物の加工を行っているかどうかにかかわらず、当社の専門知識がSPSの独自の利点を特定の用途で最大限に引き出すお手伝いをします。

SPSが研究開発をどのように加速できるか、ぜひご相談ください。 当社の専門家チームに今すぐお問い合わせいただき、お客様の実験室のニーズに最適なソリューションをご検討ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 真空熱間プレス炉はどのような加工上の利点をもたらしますか?高密度・微粒フッ化物セラミックスの実現

- 真空熱間プレス炉の真空環境は、具体的にどのような機能を持っていますか?AMC(アルミニウムマトリックス複合材)の統合をマスターしましょう。

- 真空熱間プレス炉(VHP)が提供する重要なプロセス条件は何ですか? 99%以上のチタン合金密度を達成する

- CIPとHIPの違いとは?適切なプロセスを選択するためのガイド

- AlドープLLZOにハイブリッドSPSおよびHPシステムを使用する利点は何ですか?精密な緻密化制御を解き放つ

- 真空熱間プレス炉を使用する技術的な利点は何ですか?グラフェン・アルミナ複合材料の強化

- WC-10Co焼結において、真空熱間プレス炉はどのような重要な役割を果たしますか?完全密度化と超微細粒子の達成

- 真空プレスで何ができますか?完璧なラミネート加工とクランプを実現