その核となる金属の化学気相成長(CVD)は、気体状態から表面に薄い固体の金属膜を成長させるために使用される洗練されたプロセスです。真空チャンバー内で、目的の金属を含む化学ガスが導入され、それがターゲットとなる物体の表面で直接、制御された化学反応を起こします。この反応により、高純度で緻密、かつ強力に結合した金属コーティングが堆積されます。

CVDの決定的な特徴は、既製のコーティングを単に塗布するのではないということです。その代わりに、前駆体ガスとエネルギーを使用して、部品の表面に原子ごとに直接金属膜を化学的に構築し、根本的に新しい統合された層を形成します。

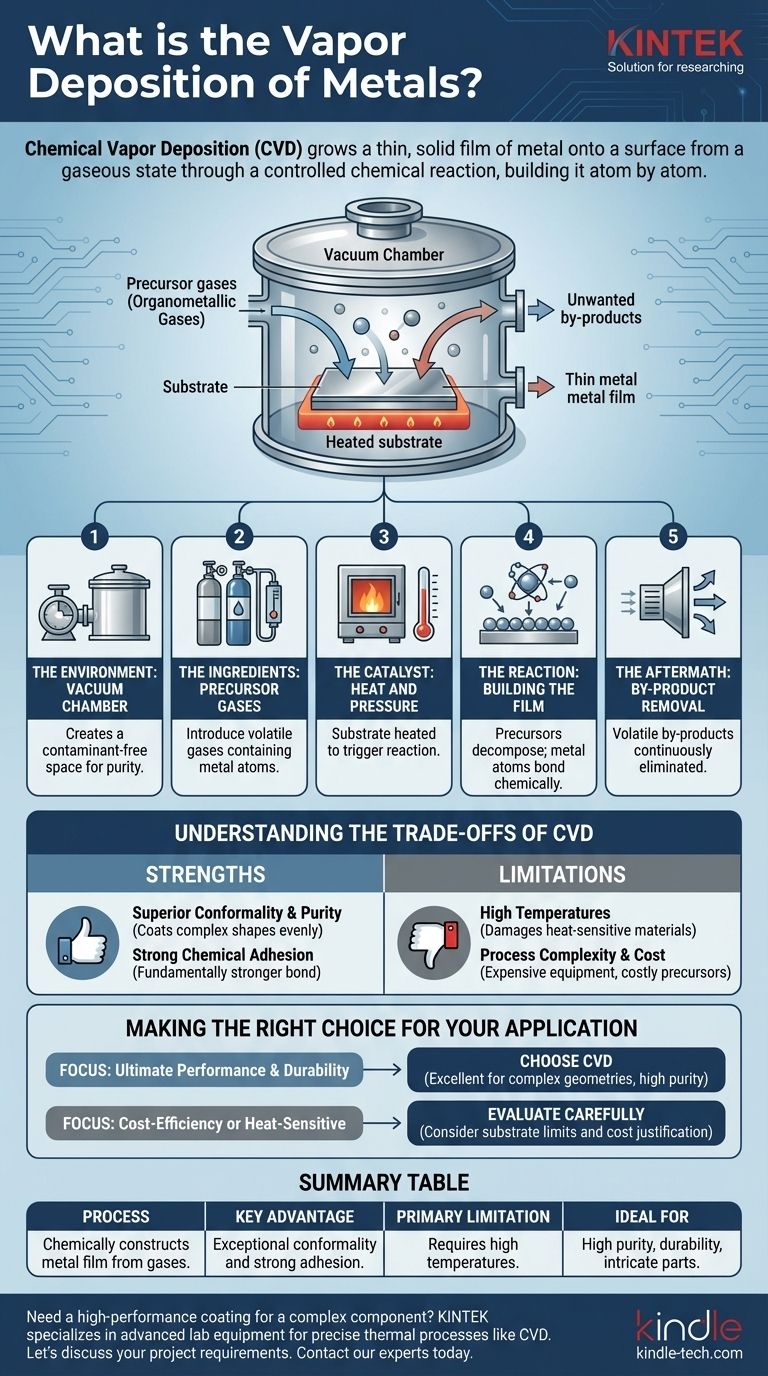

化学気相成長(CVD)の仕組み:ステップバイステップの内訳

CVDを真に理解するためには、それが制御された物理的および化学的イベントの連続として捉える必要があります。各ステップは、最終的な高性能コーティングを達成するために不可欠です。

環境:真空チャンバー

プロセス全体は密閉された真空チャンバー内で行われます。真空を作り出すことが最初のステップであり、これにより空気や化学反応を妨げる可能性のある他の汚染物質が除去されます。これにより、最終的なコーティングが非常に純粋であることが保証されます。

材料:前駆体ガス

次に、前駆体として知られる1つまたは複数の揮発性化学ガスがチャンバーに導入されます。これらのガスは、堆積させたい金属の原子を含むように特別に選ばれます(例:有機金属ガス)。これらのガスの流量は正確に制御されます。

触媒:熱と圧力

コーティングされる部品(基板と呼ばれる)は、チャンバー内で特定の高温に加熱されます。このエネルギーは何かを溶かすためではなく、基板の表面で化学反応を可能にする触媒として機能します。

反応:膜の構築

高温の基板が前駆体ガスと相互作用すると、化学反応が引き起こされます。前駆体が分解し、目的の金属原子が基板の表面に直接結合します。このプロセスにより、層が積み重なり、緻密で固体の膜が形成されます。

結果:副産物の除去

化学反応はほとんど常に不要なガス状の副産物を生成します。これらは揮発性であり、真空システムのガス流によってチャンバーから継続的に除去され、純粋な固体コーティングのみが残されます。

CVDのトレードオフを理解する

他の高度な製造プロセスと同様に、CVDには明確な利点と限界があり、一部の用途には適していますが、他の用途には適していません。

強み:優れたコンフォーマル性と純度

コーティングがガスから構築されるため、非常に複雑な形状、鋭い角、内部の空洞にも浸透し、均一にコーティングすることができます。どこにでも均一な層を作成できるこの能力は、高いコンフォーマル性として知られており、見通し線プロセスに対する主要な利点です。

強み:強力な密着性

CVDプロセスは、コーティングと基板材料の間に真の化学結合を形成します。これは、単に材料がスプレーされるだけの純粋な物理的結合よりも根本的に強く、耐久性があります。

限界:高温

高い反応温度の要件は、主要な制約となる可能性があります。この熱に耐えられない基板(多くのプラスチックや特定の金属合金など)は、プロセスによって損傷したり歪んだりします。

限界:プロセスの複雑さとコスト

CVDには、真空チャンバー、高温炉、精密なガス処理システムなどの高価な設備が必要です。前駆体ガス自体も高価になる可能性があり、低価値の部品には経済的ではない選択肢となります。

アプリケーションに適した選択をする

CVDを使用するかどうかの選択は、プロジェクトの技術的要件と制約に完全に依存します。

- 究極の性能と耐久性が主な焦点である場合:CVDは、その優れた密着性、純度、複雑な形状をコーティングする能力により、多くの場合、優れた選択肢となります。

- コスト効率が主な焦点であるか、部品が熱に敏感である場合:基板が高温に耐えられるか、性能上の利点がCVDの高いコストを正当化するかを慎重に評価する必要があります。

最終的に、CVDを理解することは、優れた材料特性をゼロから設計し、部品の総和以上のコンポーネントを作成する方法を理解することです。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 前駆体ガスから基板表面に金属膜を化学的に構築します。 |

| 主な利点 | 優れたコンフォーマル性(複雑な形状を均一にコーティング)と強力な化学結合密着性。 |

| 主な制限 | 高温を必要とするため、熱に敏感な材料を損傷する可能性があります。 |

| 理想的な用途 | 高純度、耐久性、複雑な部品への均一なコーティングが要求される用途。 |

複雑なコンポーネントに高性能コーティングが必要ですか?

KINTEKでは、化学気相成長(CVD)のような精密な熱プロセス用の高度なラボ機器と消耗品を専門としています。新しい材料を開発している場合でも、コーティングアプリケーションを最適化している場合でも、当社の専門知識とソリューションは、高純度と強力な密着性で優れた結果を達成するのに役立ちます。

プロジェクトの要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに合ったCVDソリューションを見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉