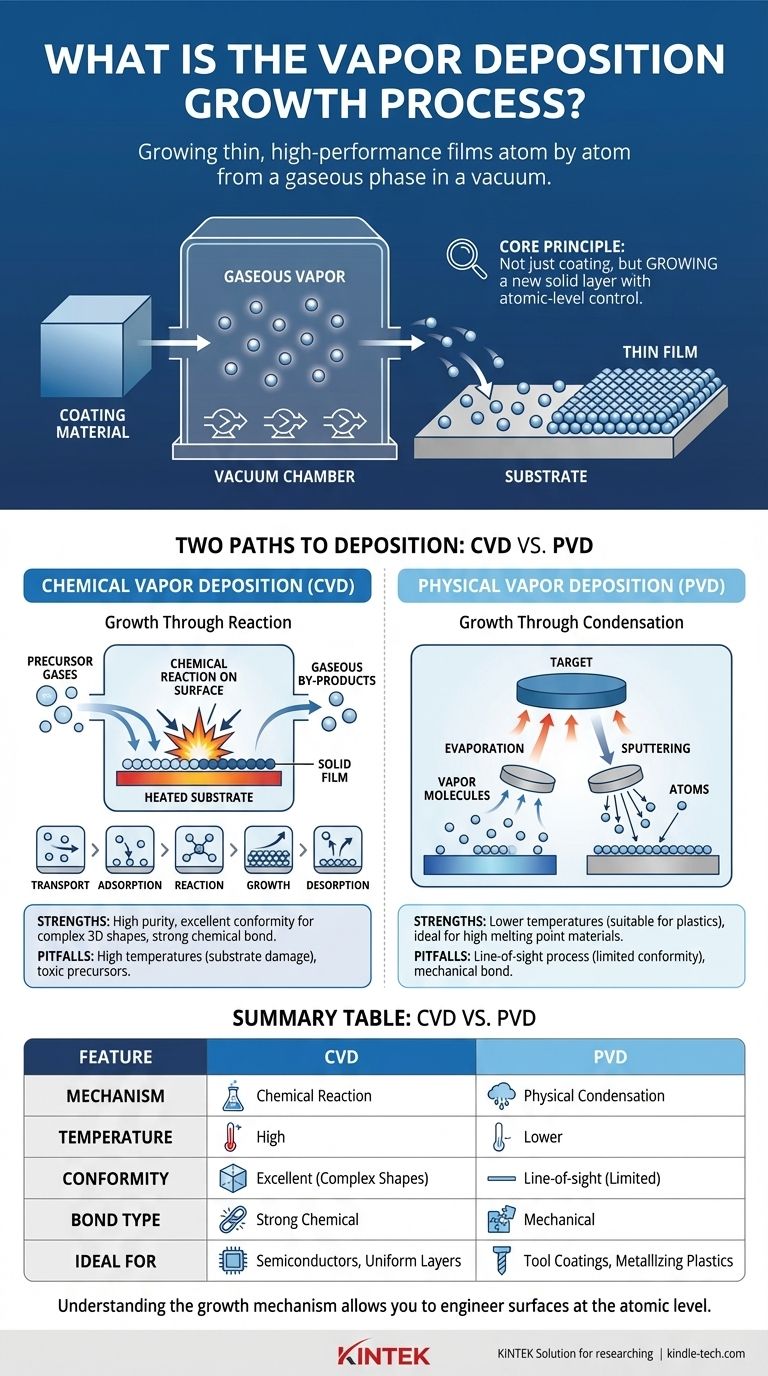

簡単に言えば、気相成長法とは、基板と呼ばれる表面に、固体材料の非常に薄い高性能膜を堆積させるために使用される一連のプロセスです。これは、コーティング材料を真空チャンバー内で気体の蒸気に変換し、それが基板表面に移動して凝縮または反応することで、原子レベルで膜を構築することによって達成されます。これには、主に化学気相成長法(CVD)と物理気相成長法(PVD)の2つの主要な方法があります。

気相成長の核となる原理は、単に表面をコーティングすることではなく、気相から新しい固体層を成長させることです。これにより、材料の純度、厚さ、構造特性を微視的なレベルで比類のない制御が可能になります。

基本原理:気相からの構築

気相成長の目標は、硬度、耐食性、電気伝導性などの特定の強化された特性を持つ超薄膜を作成することです。このプロセスは常に制御された真空チャンバー内で行われます。

この真空環境は極めて重要です。これは、膜を汚染する可能性のある不要な粒子を除去し、蒸発したコーティング分子が障害物なくソースから基板まで自由に移動できるようにします。

この「成長」は、これらの蒸気分子が基板に到達し、再び固体状態に移行して、密で強固に結合した層を形成するときに起こります。この移行がどのように起こるかが、2つの主要な気相成長法の違いの鍵となります。

堆積への2つの道:CVD 対 PVD

どちらのプロセスも蒸気から膜を構築しますが、その蒸気を生成し、表面に結合させるメカニズムは根本的に異なります。

化学気相成長法(CVD):反応による成長

CVDでは、膜は基板表面で直接起こる化学反応の生成物です。

このプロセスは、前駆体として知られる1つ以上の揮発性ガス分子をチャンバーに導入することから始まります。これらの前駆体には、最終的な膜に必要な原子が含まれています。

基板は正確な反応温度に加熱されます。前駆体ガスが熱い表面に接触すると、それらは分解するか、互いに反応します。

この反応により目的の固体材料が形成され、基板上に堆積しますが、不要な化学副生成物は気体のままでチャンバーから排出されます。

CVDプロセスは、いくつかの明確な段階に従います。

- 輸送(Transport):前駆体ガスが基板に運ばれます。

- 吸着(Adsorption):ガス分子が基板表面に物理的に付着します。

- 反応(Reaction):熱が分子にエネルギーを与え、化学反応を起こして新しい固体が形成されます。

- 成長(Growth):固体が核生成し成長し、膜が層状に積み重なります。

- 脱着(Desorption):気体の副生成物が表面から離れ、除去されます。

物理気相成長法(PVD):凝縮による成長

PVDでは、コーティング材料は真空チャンバー内の固体ターゲットとして始まります。これは純粋に物理的な手段によって蒸気に変換され、基板に移動し、再び固体膜に凝縮します。化学反応は意図されていません。

一般的なPVDの方法には次の2つがあります。

- 蒸着(Evaporation):固体源材料が加熱され、蒸気に蒸発します。この蒸気が真空を通過し、冷たい基板上に凝縮します。これは、水蒸気が冷たい表面に露として形成されるのに似ています。

- スパッタリング(Sputtering):源材料(または「ターゲット」)が高エネルギーイオンで衝突されます。この衝突は、微視的なサンドブラスターのように働き、ターゲットから原子を物理的に叩き落とします。これらの放出された原子が移動し、基板上に堆積します。

トレードオフの理解

CVDとPVDの選択は、目的の膜特性、基板材料、および特定の用途に完全に依存します。

CVDの強み

CVDは、高純度で密度の高い均一な膜を作成するのに優れています。前駆体がガスであるため、複雑な、視線外の表面や複雑な形状にも優れた適合性で流れ込み、コーティングすることができます。基板との化学結合は通常非常に強力です。

CVDの一般的な落とし穴

化学反応に必要とされる高い温度は、熱に弱い基板を損傷する可能性があります。また、前駆体化学物質は非常に有毒または腐食性である場合があり、副生成物の取り扱いと廃棄に注意が必要です。

PVDの強み

PVDは低温プロセスであるため、プラスチックなどの熱に弱い材料を含む、より幅広い基板に適しています。化学的に蒸発させるのが難しい非常に高い融点を持つ材料を堆積させるのに優れています。

PVDの一般的な落とし穴

PVDは一般的に「視線」プロセスであるため、複雑な形状や中空部品の内部を均一にコーティングすることは困難な場合があります。密着性は良好ですが、結合は通常化学的ではなく機械的であるため、一部の用途では制限となる可能性があります。

目標達成のための適切な選択

あなたの決定は、達成する必要のある最終結果によって導かれるべきです。

- 主な焦点が、高純度の半導体結晶膜の作成である場合:CVDは、化学的純度と結晶構造に対する正確な制御性から、業界標準です。

- 主な焦点が、金属工具に硬い耐摩耗性コーティングを適用することである場合:PVD、特にスパッタリングは、低温で耐久性のあるセラミックおよび金属膜を堆積できるため、好まれることがよくあります。

- 主な焦点が、複雑な3D部品を均一な保護層でコーティングすることである場合:CVDは優れた選択肢です。なぜなら、前駆体ガスが露出したすべての表面に均一に浸透してコーティングできるからです。

- 主な焦点が、装飾またはシールド目的でプラスチック部品を金属化することである場合:PVDが頼りになる方法です。なぜなら、プロセスの低温が基板を溶かしたり反らせたりしないからです。

成長の基本的なメカニズムを理解することにより、正確な性能目標を満たすために原子レベルで材料の表面を設計するプロセスを選択できます。

要約表:

| 特徴 | 化学気相成長法(CVD) | 物理気相成長法(PVD) |

|---|---|---|

| メカニズム | 基板表面での化学反応 | 蒸発した材料の物理的凝縮 |

| 温度 | 高い(敏感な基板を損傷する可能性がある) | 低い(プラスチックなどに適している) |

| コーティング適合性 | 複雑な3D形状に優れている | 視線に依存し、複雑な形状には限定的 |

| 結合タイプ | 強力な化学結合 | 機械的結合 |

| 最適用途 | 高純度半導体、均一な保護層 | 工具への硬質コーティング、プラスチックの金属化 |

原子レベルで材料の表面を設計する準備はできましたか?

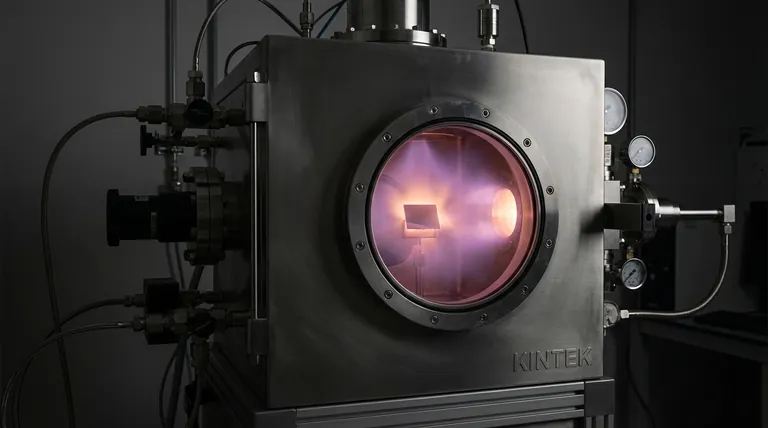

KINTEKは、気相成長プロセス向けの高度なラボ機器と消耗品の提供を専門としています。半導体の開発、耐摩耗性コーティングの適用、部品の金属化のいずれであっても、当社のソリューションは、お客様のラボが必要とする精度、純度、性能を提供します。

当社の専門家に今すぐお問い合わせいただき、お客様固有のCVDまたはPVDアプリケーションをどのようにサポートし、正確な性能目標の達成を支援できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク