簡単に言えば、真空蒸着とは、ある材料の非常に薄い膜を別の材料の上に堆積させる方法です。高真空チャンバー内で、コーティング材料を加熱して蒸気にし、その蒸気がターゲットオブジェクトに移動して凝縮し、固体で均一な膜を形成します。

理解すべき中心的な概念は、真空蒸着が物理気相成長(PVD)の最も基本的なタイプの1つであるということです。これは、材料を固体から蒸気に、そして再び固体へと、すべてを真空中で変化させるという単純な物理プロセスを通じてコーティングを実現します。

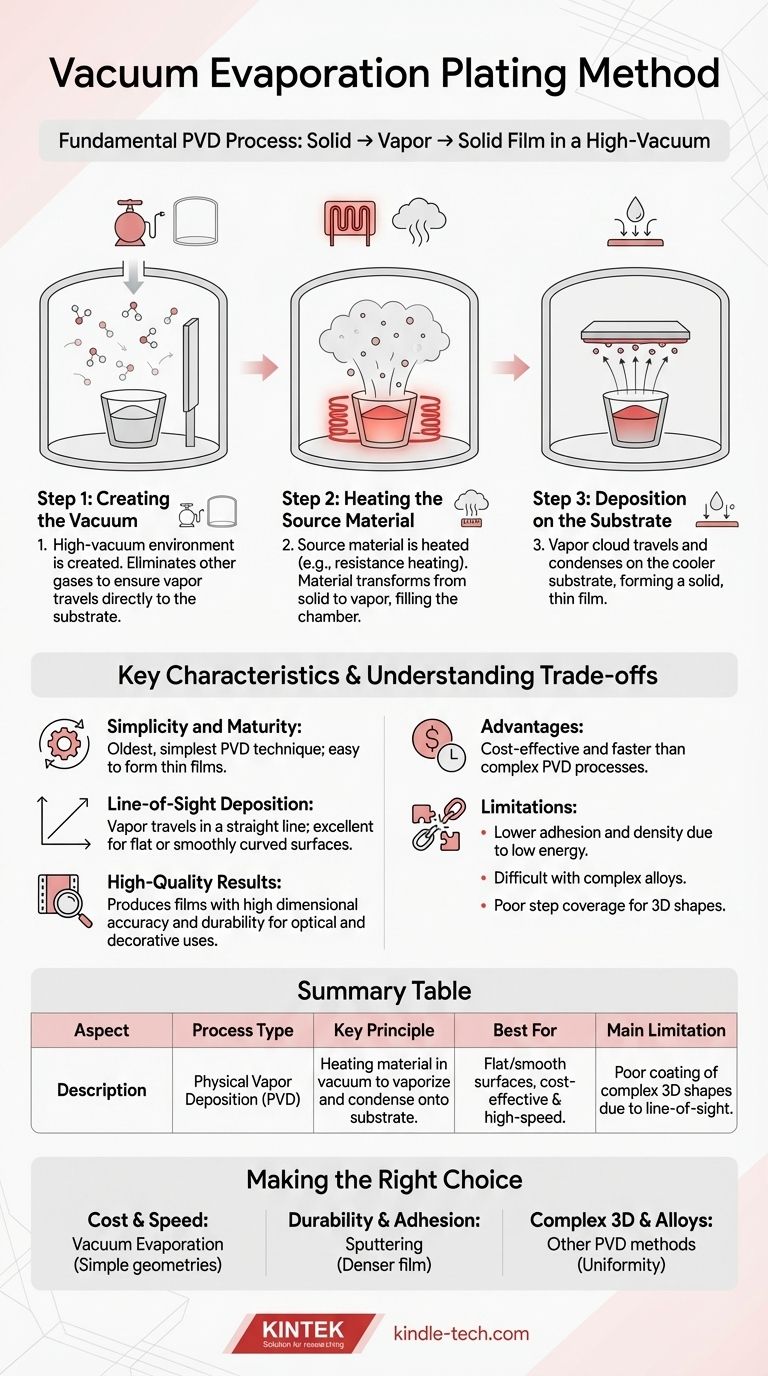

基本的なプロセス:固体から膜へ

真空蒸着がどのように機能するかを理解するには、それを3つの重要な段階に分けるのが最善です。プロセス全体は、コーティング材料の物理的状態を制御することに依存しています。

真空の作成

最初のステップは、ソース材料とコーティングされるオブジェクト(基板)をチャンバーに入れ、空気のほとんどすべてを取り除くことです。この高真空環境は、他のガス原子を排除するために不可欠です。これにより、気化したコーティング材料が途中で何にも衝突することなく基板に直接到達できるようになります。

ソース材料の加熱

真空が確立されると、ソース材料が加熱されます。これは、多くの場合、抵抗加熱によって行われます。これは、材料に大電流を流すことで、材料が急速に加熱されるようにする方法です。

材料が蒸発点に達すると、固体または液体からガス、つまり蒸気に変化し、チャンバーを満たします。

基板への堆積

この蒸気の雲は真空を通過し、基板のより冷たい表面に接触します。

熱いシャワーからの蒸気が冷たい鏡に凝結するのと同様に、気化した材料は基板に当たると即座に固体状態に凝縮し、薄く均一な膜を形成します。

この方法の主な特徴

真空蒸着は確立されたプロセスであり、その用途を定義する明確な特徴があります。

シンプルさと成熟度

最も古く、最も単純なPVD技術の1つとして、装置とプロセスは簡単でよく理解されています。これは、薄膜を形成するための最も簡単な方法と見なされることがよくあります。

線視線堆積

気化した原子は、ソースから基板へ比較的まっすぐな線で移動します。これは、ソースに直接面している平坦または滑らかな曲面をコーティングするのにこのプロセスが優れていることを意味します。

高品質な結果

適切に制御されている場合、この方法は、光学レンズから装飾的な仕上げまで、さまざまな用途で高い寸法精度と耐久性を持つ膜を生成できます。

トレードオフの理解

単一のプロセスがすべての用途に完璧であるわけではありません。真空蒸着のシンプルさには、考慮しなければならない特定の制限があります。

利点:コストと速度

装置の比較的シンプルな構造により、真空蒸着は、スパッタリングのようなより複雑なPVDプロセスと比較して、より費用対効果が高く、より高速な堆積方法となることがよくあります。

制限:密着性と密度

蒸気原子が比較的低いエネルギーで基板に到達するため、得られる膜は、より高エネルギーの方法で生成された膜と比較して、密度が低く、密着性が弱い可能性があります。

制限:材料の制約

このプロセスは、合理的な温度でクリーンに蒸発する材料に最適です。複雑な合金を蒸発させようとすると、合金内の異なる元素が異なる速度で蒸発し、最終的な膜の組成が変化するため、困難になる可能性があります。

制限:ステップカバレッジ

線視線(Line-of-sight)の性質上、真空蒸着は、鋭いエッジ、穴、またはアンダーカットを持つ複雑な三次元形状のコーティングには効果がありません。蒸気の直接経路にない領域は、ほとんどまたはまったくコーティングを受けません。

目標に合った正しい選択をする

適切なコーティング方法を選択するには、プロセスの能力と目的の結果を一致させる必要があります。

- 費用対効果の高いコーティングと単純な形状が主な焦点である場合: 真空蒸着は、特に装飾または光学用途において、優れた非常に効率的な選択肢です。

- 最大の膜の耐久性と密着性が主な焦点である場合: スパッタリングのようなより高エネルギーの堆積方法を調査する必要があります。これらは、より高密度でより強固に結合した膜を生成します。

- 複雑な3D部品または特定の合金のコーティングが主な焦点である場合: 真空蒸着の制限により、均一で組成的に正確なコーティングを実現するためには、他のプロセスがより適切な選択肢となります。

これらの基本原則を理解することで、特定のエンジニアリング上の課題に対して適切なコーティング技術を選択できるようになります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要原理 | 真空中で材料を加熱して蒸発させ、基板上に凝縮させる。 |

| 最適な用途 | 平坦/滑らかな表面、費用対効果が高く高速な堆積。 |

| 主な制限 | 線視線堆積による複雑な3D形状のコーティングが不十分。 |

ラボまたは生産ライン向けの信頼できる薄膜コーティングソリューションをお探しですか?

KINTEKでは、真空蒸着システムを含むラボ機器および消耗品の専門家です。光学コーティング、装飾仕上げ、またはR&Dプロジェクトに取り組んでいるかどうかにかかわらず、当社の専門家が、高品質で耐久性のある結果を効率的に達成するために適切なPVD技術を選択するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、KINTEKのソリューションがお客様のコーティングプロセスをどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 卓上型実験室用真空凍結乾燥機

- 精密加工用CVDダイヤモンド切削工具ブランク