本質的に、ダイヤモンドコーティングとは、合成ダイヤモンドの極薄層を別の材料に堆積させる表面工学技術です。このプロセスにより、ダイヤモンドの持つ並外れた特性(極度の硬度、低摩擦、高い熱伝導率など)が、より一般的で費用対効果の高い基材の表面に付与され、要求の厳しい用途での性能が劇的に向上します。

ダイヤモンドコーティングの根本的な目的は、表面を保護するだけでなく、それを変革することです。これにより、エンジニアは、高価なダイヤモンド全体から部品を製造することなく、ダイヤモンドの優れた性能を活用できます。

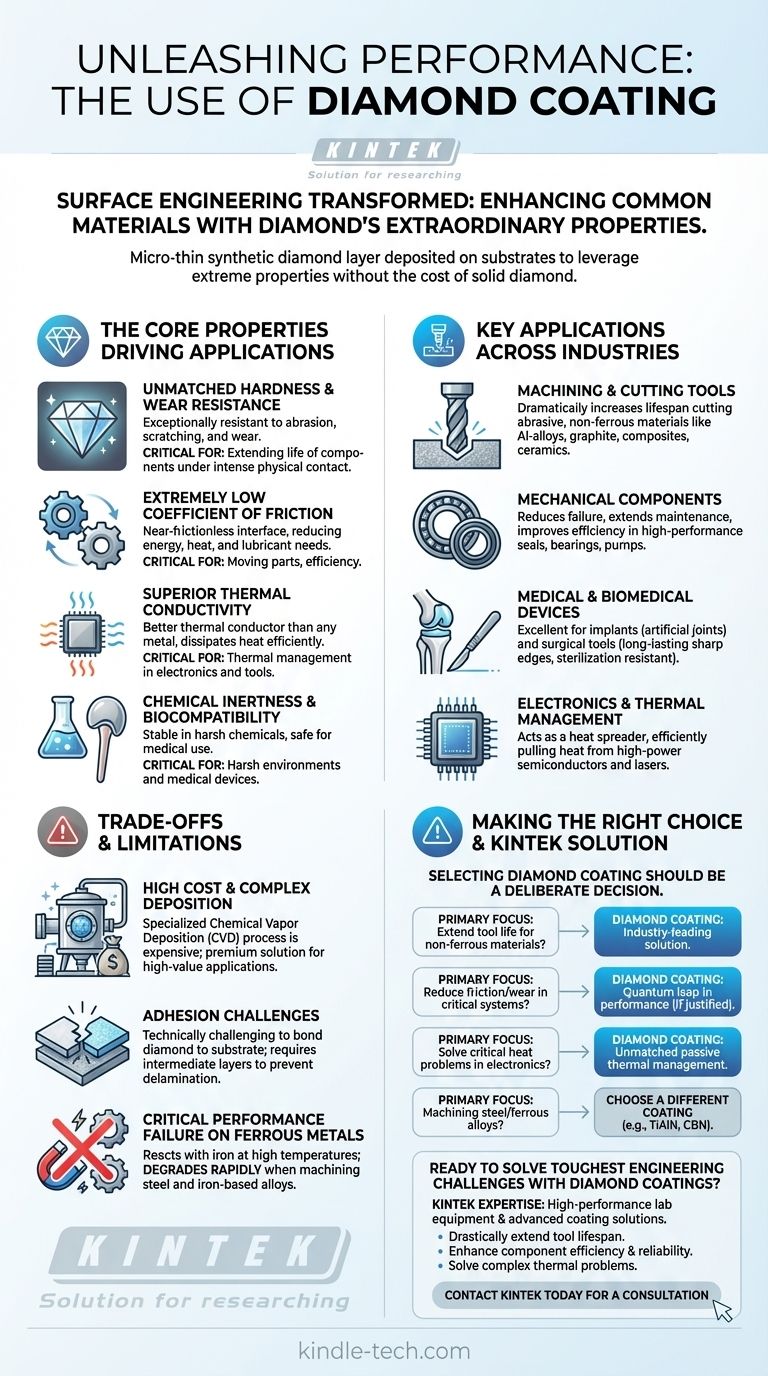

ダイヤモンドコーティングの用途を推進する核となる特性

ダイヤモンドコーティングの価値は、ダイヤモンドそのものに固有のユニークで極端な物理的特性から直接生まれます。これらの特性を理解することが、その用途を理解する鍵となります。

比類のない硬度と耐摩耗性

ダイヤモンドは既知の材料の中で最も硬いです。コーティングとして適用されると、非常に耐摩耗性、耐擦傷性、および一般的な摩耗に対する耐性を持つ表面が作成されます。

この特性は、激しい物理的接触を経験する部品の寿命を延ばし、コーティングされていない材料や従来のコーティングされた材料の限界をはるかに超えて、その形状と機能を維持するために不可欠です。

極めて低い摩擦係数

ダイヤモンド表面は、特に非鉄材料に対して本質的に滑らかです。ダイヤモンドコーティングは、可動部品間のほぼ摩擦のない界面を作り出すことができます。

これにより、機械を操作するために必要なエネルギーが削減され、摩擦による熱発生が最小限に抑えられ、一部の特殊な用途では従来の潤滑剤の必要性がなくなることさえあります。

優れた熱伝導性

ダイヤモンドは、銅や銀を含むあらゆる金属よりも優れた熱伝導体です。驚くべき効率で熱を放散できます。

これにより、ダイヤモンドコーティングは熱管理のための優れたソリューションとなり、高出力電子機器や工具の刃先などの敏感な部品から有害な熱を奪います。

化学的不活性と生体適合性

ダイヤモンドは化学的に安定しており、ほとんどの酸、塩基、その他の腐食性物質と反応しません。また、生体適合性があり、人体に悪影響を及ぼしません。

これらの特性により、過酷な化学環境や、安定性と安全性が不可欠な重要な医療機器やインプラントでの使用に適しています。

業界を横断する主要なアプリケーション

これらの核となる特性は、性能限界が常に押し上げられているさまざまな先端産業において、高価値のソリューションへと変換されます。

機械加工および切削工具

これは最も一般的な用途です。ドリル、エンドミル、インサートにダイヤモンドをコーティングすることで、研磨性の非鉄材料を切削する際の寿命と性能が劇的に向上します。

高シリコンアルミニウム合金、グラファイト、炭素繊維複合材料(CFRP)、セラミックスなどの材料は、機械加工が非常に困難ですが、ダイヤモンドコーティングされた工具は、長期間にわたってきれいに切削できます。

機械部品

高性能シール、ベアリング、ポンプ部品は、ダイヤモンドの低摩擦性と耐摩耗性から多大な恩恵を受けます。

これらのシステムでは、ダイヤモンドコーティングは部品の故障を減らし、メンテナンス間隔を延ばし、エネルギー損失を最小限に抑えることで全体的な効率を向上させます。

医療および生体医療機器

硬度、低摩擦、生体適合性の組み合わせにより、ダイヤモンドは人工関節などの医療用インプラントの優れたコーティングとなります。

また、滅菌プロセスによる腐食に耐え、持続的に鋭く清潔な刃先を提供するために、外科用器具にも使用されます。

電子機器と熱管理

高電力密度の半導体、レーザー、その他の電子部品にとって、熱管理は性能を制限する主要な要因です。

「ヒートスプレッダー」として適用されるダイヤモンドコーティングは、チップの活性領域から効率的に熱を奪い、より高速で信頼性の高い動作を可能にします。

トレードオフと限界を理解する

強力ではありますが、ダイヤモンドコーティングは万能の解決策ではありません。その高性能には、理解することが不可欠な特定のトレードオフと制約が伴います。

高コストと複雑な堆積

ダイヤモンドコーティングの適用は、通常、真空チャンバーでの化学気相成長法(CVD)を伴う高度に専門化されたプロセスです。この装置とプロセスは高価であるため、ダイヤモンドコーティングは高価値の用途に限定されるプレミアムソリューションとなります。

密着性の課題

ダイヤモンド層を基材(下地の材料)にうまく接着させることは、技術的に困難です。強力な接着がないと、コーティングが剥離して故障する可能性があります。適切な接着を確保するためには、特殊な中間層が必要となることがよくあります。

鉄系金属における致命的な性能低下

これが最も重要な限界です。ダイヤモンドコーティングは、鋼、ステンレス鋼、その他の鉄系合金を高速で機械加工する際に性能が低下します。

切削中に発生する高温では、ダイヤモンド中の炭素が鋼中の鉄と化学的に反応し、コーティングが急速に劣化します。これらの材料には、TiAlNやCBNなどの他のコーティングの方がはるかに優れています。

目標に合った適切な選択をする

ダイヤモンドコーティングの選択は、明確な性能目標と限界の理解に基づいた慎重な決定であるべきです。

- 非鉄材料を切削するための工具寿命延長が主な目的の場合:ダイヤモンドコーティングは、アルミニウム、複合材料、グラファイトの機械加工において業界をリードするソリューションです。

- 重要な機械システムにおける摩擦と摩耗の低減が主な目的の場合:ダイヤモンドコーティングは、コストが正当化され、接着が適切に設計されていれば、性能が飛躍的に向上します。

- 高度な電子機器における重要な熱問題の解決が主な目的の場合:ダイヤモンドの熱伝導率はほぼ比類がなく、受動的な熱管理に利用できる最良の選択肢の1つです。

- 鋼やその他の鉄系合金の機械加工が主な目的の場合:ダイヤモンドコーティングは迅速かつ確実に故障するため、別のコーティング技術を選択する必要があります。

この技術をどこで、なぜ適用するかを理解することで、その優れた特性を活用して、最も要求の厳しいエンジニアリング課題のいくつかを解決できます。

概要表:

| 特性 | 主な利点 | 主な用途 |

|---|---|---|

| 極度の硬度 | 優れた耐摩耗性 | 切削工具、機械部品 |

| 低摩擦 | エネルギー効率、摩耗低減 | ベアリング、シール、医療用インプラント |

| 高い熱伝導率 | 優れた熱放散 | 電子機器、高出力レーザー |

| 化学的不活性 | 耐食性 | 過酷な化学環境、医療器具 |

ダイヤモンドコーティングで最も困難なエンジニアリング課題を解決する準備はできていますか?

KINTEKでは、高度なコーティングソリューションを含む高性能ラボ機器と消耗品を専門としています。当社の専門知識は、ダイヤモンドコーティングの極限特性を活用して、次のことを実現するのに役立ちます。

- 非鉄材料用の切削工具の寿命を劇的に延長します。

- 重要な機械部品の効率と信頼性を向上させます。

- 電子デバイスの複雑な熱管理問題を解決します。

当社のスペシャリストが、ダイヤモンドコーティングがお客様の特定の用途と材料要件に最適なソリューションであるかどうかを判断するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、お客様のラボの能力をどのように向上させられるかご確認ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- グラフェン合成のトップダウン法とは?スケーラブルなグラフェン生産ガイド

- スパッタリングターゲットとは?高品質薄膜成膜に不可欠な要素

- カーボンナノチューブの合成および精製方法とは?アプリケーションに応じた品質と純度のスケールアップ

- 薄膜の特性とは?ナノスケールにおける工学材料の挙動

- 薄膜は何でできていますか?金属、セラミックス、半導体、ポリマー

- イオンビームを用いたスパッタリング収率に影響を与えるパラメータは何ですか?主要なのはイオンエネルギー、質量、角度、および材料特性です。

- ターゲットスパッタリング蒸着とは?精密薄膜コーティングのガイド

- カーボンナノチューブのカイラリティ直径とは何ですか?カイラリティがCNTの特性をどのように決定するか