二軸押出の核心は、加熱されたバレル内で噛み合う2本の回転するスクリューを使用して材料を加工する連続的な製造プロセスです。これは、ポリマー、食品、または化学物質を高い制御度で溶融、集中的に混合、成形するのに優れています。この方法は、複雑なプラスチックコンパウンド、エンジニアードマテリアル、テクスチャード加工食品を作成するための業界標準です。

他の方法に対する二軸押出の最も本質的な利点は、その比類のない制御能力と混合能力です。スクリューのモジュール式設計により、プロセスを正確に調整し、複数の成分を混合し、不要な揮発性物質を除去し、単一の効率的な操作で非常に均一で特殊な材料を作成できます。

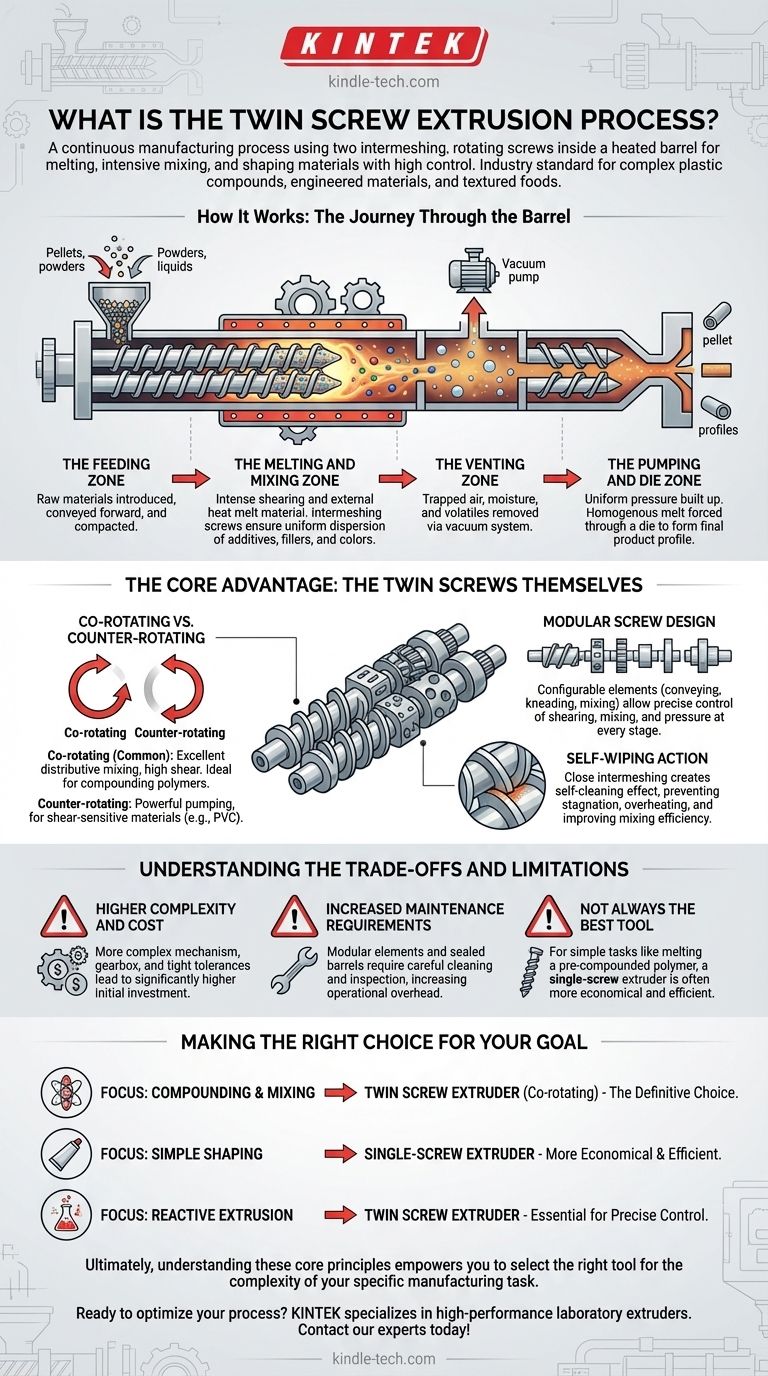

動作原理:バレル内の旅

このプロセスは、それぞれ特定の機能を持つ個別のゾーンのシーケンスとして理解できます。原材料(多くの場合、ペレット、粉末、または液体の形態)は、供給ホッパーから最終ダイに向かって移動するにつれて変化します。

供給ゾーン

原材料はホッパーを介して押出機のバレルに導入されます。初期のスクリューセクションは、この材料を前方に搬送し、圧縮を開始するように単純に設計されています。

溶融・混合ゾーン

ここで変革的な作業が行われます。材料がバレルに沿って移動するにつれて、外部ヒーターとスクリューによって生成される激しいせん断作用により、材料は粘性流体、つまり「メルト」に溶けます。噛み合うスクリューが材料を練り込み、折りたたむことで、添加剤、充填剤、または着色剤が極めて均一に分散されることが保証されます。

ベント(排気)ゾーン

多くの用途では、メルトから閉じ込められた空気、水分、その他の揮発性物質を除去することが不可欠です。バレルの特定のセクションを開放し、真空システムに接続することで、これらのガスが最終製品が形成される前に逃げることができます。

ポンピングおよびダイゾーン

最終セクションでは、スクリューの設計が変更され、均一な圧力が構築されます。この均質な加圧メルトは、ダイとして知られる成形された開口部を介して押し出され、ペレット、シート、チューブ、フィラメントなどの最終製品の形状を形成します。

核心的な利点:二軸スクリューそのもの

この技術の力は、2本のスクリュー間の洗練された相互作用にあります。この相互作用は、単軸押出機では達成不可能なプロセス能力を提供します。

同回転式 vs. 逆回転式スクリュー

スクリューは同じ方向に回転する(同回転式)か、反対方向に回転する(逆回転式)ことができます。同回転式設計は最も一般的であり、優れた分散混合と高いせん断力を提供するため、添加剤を含むポリマーのコンパウンディングに最適です。逆回転式設計は強力なポンピング作用を生み出し、PVCなどのせん断に敏感な材料の加工に役立ちます。

モジュール式スクリュー設計

単一の固体スクリューとは異なり、二軸押出機のシャフトにはさまざまなモジュール式エレメントが取り付けられています。これらには、搬送エレメント、ニーディングブロック、混合ギアが含まれます。エンジニアは、これらのエレメントを特定の順序で配置することにより、各段階で材料に加えられるせん断、混合、圧力の量を正確に制御できます。

セルフワイピング作用

スクリューの密接な噛み合いにより、セルフクリーニング効果が生まれます。回転するにつれて、一方のスクリューがもう一方のスクリューの表面を拭き取り、材料の停滞や過熱を防ぎます。これにより、材料の滞留時間が一貫し、混合効率が大幅に向上します。

トレードオフと制限の理解

強力ではありますが、二軸押出は万能の解決策ではありません。その制限を理解することが、情報に基づいた決定を下す鍵となります。

複雑さとコストの増大

二軸押出機は、単軸のものよりも機械的に複雑です。噛み合う2本のシャフトを駆動するために必要なギアボックスと、より厳格な製造公差により、初期の設備投資が大幅に高くなります。

メンテナンス要件の増加

多様性をもたらす複雑さは、より厳格なメンテナンスも要求します。モジュール式のスクリューエレメントと密閉されたバレルセクションは、注意深い洗浄と検査が必要であり、運用上のオーバーヘッドが増加します。

必ずしも最良のツールではない

単一の、あらかじめコンパウンドされたポリマーを溶かしてパイプやフィルムを形成するなどの単純な作業では、二軸押出機の集中的な混合は不要です。このような場合、より単純で費用対効果の高い単軸押出機の方が優れた選択肢となることがよくあります。

目的に合った適切な選択をする

二軸プロセスを使用するかどうかの決定は、材料の複雑さと最終製品の要件に完全に依存します。

- コンパウンディングと混合が主な焦点である場合: ポリマーを充填剤、添加剤、または複数の着色剤とブレンドする必要があります。同回転式二軸押出機の集中的で制御可能な混合が決定的な選択肢となります。

- 単一材料の単純な成形が主な焦点である場合: 既製のコンパウンドを最終形状(チューブやシートなど)に溶かして成形するだけです。単軸押出機の方が、ほとんどの場合、より経済的で効率的なソリューションです。

- 反応押出が主な焦点である場合: メルト内で化学反応を開始する必要があります。二軸押出機の正確な温度制御と滞留時間分布は、この高度な用途に不可欠です。

最終的に、これらの基本原則を理解することで、特定の製造タスクの複雑さに応じて適切なツールを選択できるようになります。

要約表:

| 主要機能 | 説明 | 利点 |

|---|---|---|

| 噛み合うスクリュー | 2本のスクリューがバレル内で回転する。 | 優れた混合とセルフクリーニング作用を提供する。 |

| モジュール式設計 | スクリューエレメントを再構成できる。 | せん断、混合、圧力を正確に調整できる。 |

| 複数のプロセスゾーン | 供給、溶融、ベント、ダイゾーンを含む。 | (脱気など)複雑なタスクを単一の連続プロセスで可能にする。 |

| 同回転式 vs. 逆回転式 | スクリューが同じ方向または反対方向に回転する。 | 同回転式:コンパウンディングに最適。逆回転式:せん断に敏感な材料に適している。 |

コンパウンディングまたは材料開発プロセスを最適化する準備はできましたか?

KINTEKでは、押出機を含む高性能なラボ用機器を提供し、お客様の正確な研究開発および生産ニーズに対応することに特化しています。新しいポリマーコンパウンド、エンジニアードマテリアル、特殊化学品を開発する場合でも、当社の専門知識が、優れた混合均一性とプロセス効率の達成を支援します。

適切な押出技術がどのようにイノベーションを加速し、製品品質を向上させるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- 三次元電磁ふるい分け装置

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス