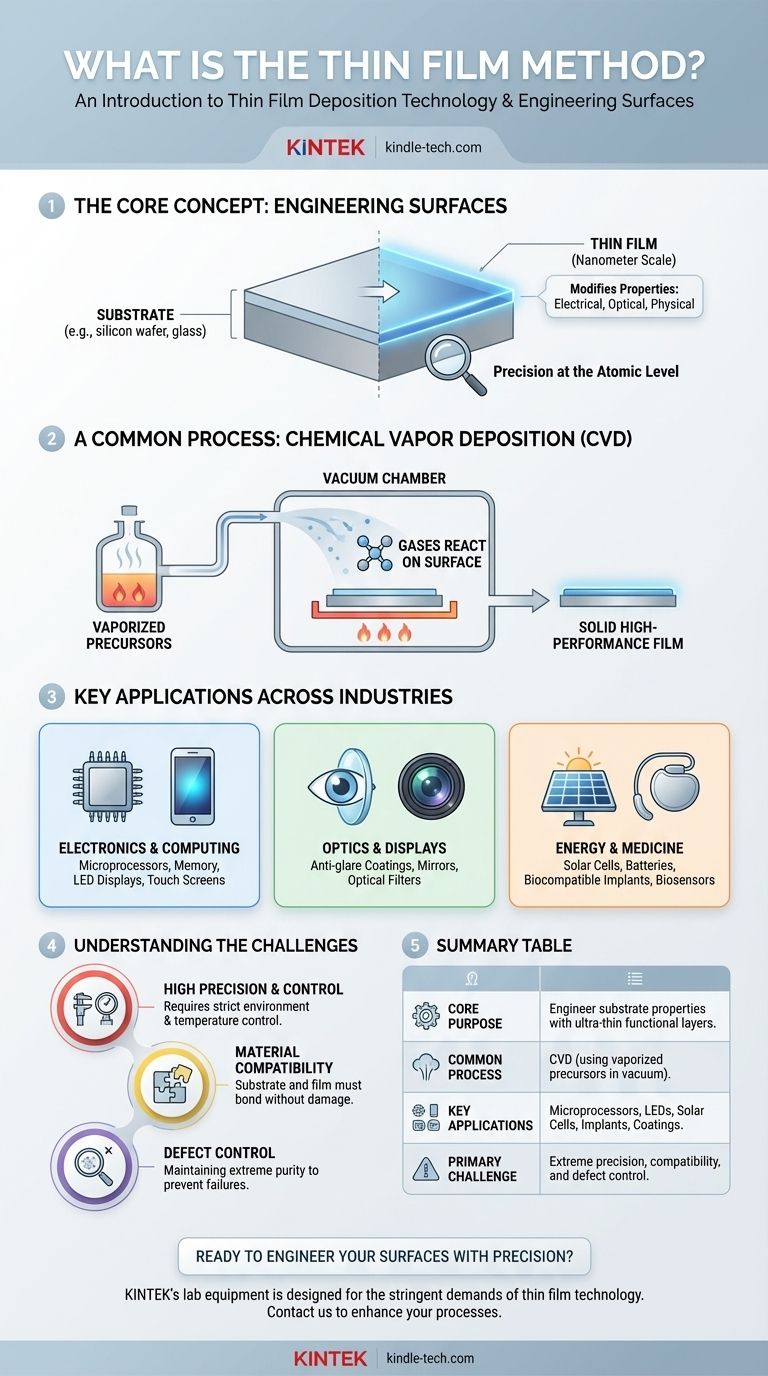

本質的に、「薄膜法」とは、薄膜堆積として知られる一連の高度な製造プロセスを指します。これらの技術は、基板と呼ばれる表面に、多くの場合、数原子または数分子の厚さしかない極めて薄い材料層を適用するために使用されます。この膜の厚さと組成を正確に制御することにより、基板の物理的、光学的、または電気的特性を根本的に変化させ、特定の機能を実現することができます。

薄膜堆積の核心的な目的は、単に表面をコーティングすることではなく、微細な精度でその特性を工学的に設計することです。この基礎技術こそが、眼鏡の反射防止加工からスマートフォン内部の複雑な回路に至るまで、現代のデバイスの高性能を可能にしているのです。

薄膜堆積の根本的な目標

この技術の核心は、材料に自然には持っていない新しい能力を与えることです。このプロセスには、機能的な層を基材に追加し、特性が強化された複合材料を作成することが含まれます。

基板表面の改質

プロセスは常に基板、つまりコーティングされる基材から始まります。これはシリコンウェハ、レンズ用のガラス片、または医療用インプラントである可能性があります。

目標は、この基板上に薄膜を堆積させることです。この膜は、基板が単独では持っていない電気伝導性、絶縁性、反射性、または硬度といった新しい特性を付与します。

微細な精度の実現

「薄い」という言葉が重要です。これらの膜はナノメートルスケールで設計されており、現代のエレクトロニクスやその他の高度なシステムに必要な極端な小型化を可能にしています。

この精度により、エンジニアはマイクロプロセッサ、太陽電池、高性能光学レンズに見られる複雑な多層構造を構築することができます。

一般的なプロセス:化学気相成長法(CVD)

最も一般的な薄膜法の一つが化学気相成長法(CVD)です。このプロセスでは、基板を真空チャンバー内に配置します。

2つ以上の化学前駆体を加熱して蒸発させます。これらのガスが基板表面で接触すると、化学反応を起こして固体で高性能な薄膜を形成します。

この技術が使用されている分野

薄膜堆積の応用は広範囲にわたり、現代のほぼすべての技術分野に不可欠です。このスケールで表面を工学的に設計できる能力は、イノベーションの礎となっています。

エレクトロニクスとコンピューティングにおいて

薄膜はデジタル世界の構成要素です。これらは、マイクロプロセッサのトランジスタアレイ、コンピューターメモリ用の磁性膜、および半導体デバイスの導電層と絶縁層を作成するために使用されます。

この技術は、LEDディスプレイや、携帯電話やタブレットのタッチスクリーンに使用される透明導電層の製造にも不可欠です。

光学およびディスプレイにおいて

ほぼすべての高度な光学部品は薄膜コーティングに依存しています。これらの層は、レンズやガラスに適用され、光の透過を改善し、反射(反射防止コーティングなど)を制御し、屈折を管理します。

鏡の銀引きは薄膜の古典的な例であり、特定の波長の光をフィルタリングする特殊なコーティングも同様です。

エネルギーおよび医療分野において

薄膜堆積は、次世代のエネルギーおよび医療ソリューションにとって極めて重要です。これは、光を電気に効率的に変換する先進的な太陽電池や、新しいタイプのバッテリーを製造するために使用されます。

生物医学分野では、医療用インプラントに薄膜が適用され、生体適合性を確保したり、洗練されたドラッグデリバリーシステムやバイオセンサーを作成したりします。

課題の理解

薄膜堆積は非常に強力ですが、高度に専門化されたプロセスです。その固有の複雑さを理解することが、その価値を認識するための鍵となります。

高精度には高度な制御が必要

完全に均一で原子数個分の厚さの膜を堆積させるには、極度に制御された環境が必要です。CVDのようなプロセスでは真空チャンバーと正確な温度制御が必要であり、装置は複雑で高価になります。

材料の適合性が鍵

基板材料と膜材料の両方の化学的および物理的特性が適合している必要があります。膜は基板に適切に密着し、堆積プロセスの条件に耐える必要があります。

欠陥制御は絶え間ない戦い

微視的なスケールでは、たとえ単一の塵の粒子やわずかな不純物でさえ、デバイスを台無しにする欠陥を生じさせる可能性があります。純度の維持と欠陥の防止は、特に半導体製造において大きなエンジニアリング上の課題です。

薄膜応用の考え方

この知識を応用するために、達成しようとしている核となる機能について考えてみてください。

- 電子機器に重点を置く場合: 薄膜を、集積回路やディスプレイを作成する微細な「配線」や「スイッチ」として捉えてください。

- 光学に重点を置く場合: これらの膜を、光の振る舞いを正確に操作し、反射防止レンズや完璧な鏡を作成する工学的に設計された層として見てください。

- 材料科学に重点を置く場合: 薄膜堆積を、太陽電池や耐久性コーティングなどの用途のために全く新しい表面特性を設計するための基本的なツールとして捉えてください。

結局のところ、薄膜堆積とは原子レベルで表面を工学的に設計する技術であり、事実上すべての先進技術の基礎となるプロセスなのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心的な目的 | 超薄型の機能層を適用することにより、基板の特性を工学的に設計すること。 |

| 一般的なプロセス | 化学気相成長法(CVD)。真空チャンバー内で蒸発させた前駆体を使用する。 |

| 主要な応用例 | マイクロプロセッサ、LEDディスプレイ、太陽電池、医療用インプラント、光学コーティング。 |

| 主な課題 | 極端な精度、材料の適合性、厳格な欠陥制御が必要。 |

精度をもって表面を工学的に設計する準備はできていますか?

薄膜堆積は、特殊な装置と専門知識を必要とする複雑なプロセスです。先進的な半導体、光学部品、または医療機器を開発しているかどうかにかかわらず、KINTEKのラボ機器と消耗品は、薄膜技術の厳しい要求を満たすように設計されています。

高純度で均一なコーティングを実現し、お客様のイノベーションを前進させるために必要な信頼性の高いツールを提供します。

KINTEKに今すぐお問い合わせいただき、お客様固有のラボ要件についてご相談の上、当社のソリューションが薄膜プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- -70℃でサンプルを保存するのは安全ですか?長期的なサンプル完全性のための実績ある標準

- はんだ付けの最重要ルールは何ですか?強力で信頼性の高い接続のために熱をマスターする

- 薄膜の基礎とは?現代のエレクトロニクスとコーティングの背後にある技術を習得する

- ろう付けに最適な温度は何度ですか?適切なフィラーメタルで完璧な接合を実現

- RFスパッタリングとDCスパッタリングの違いは何ですか?材料に最適な方法を選択する

- 実験用オーブンの温度制御は、二元金属触媒にどのように影響しますか?最適な金属分散を確保する

- バッチテスト装置はどのような技術的目標を達成するために使用されますか?重金属吸着研究の最適化

- RFプラズマとDCプラズマの違いは何ですか?あなたの研究室に最適なプラズマ源を選びましょう