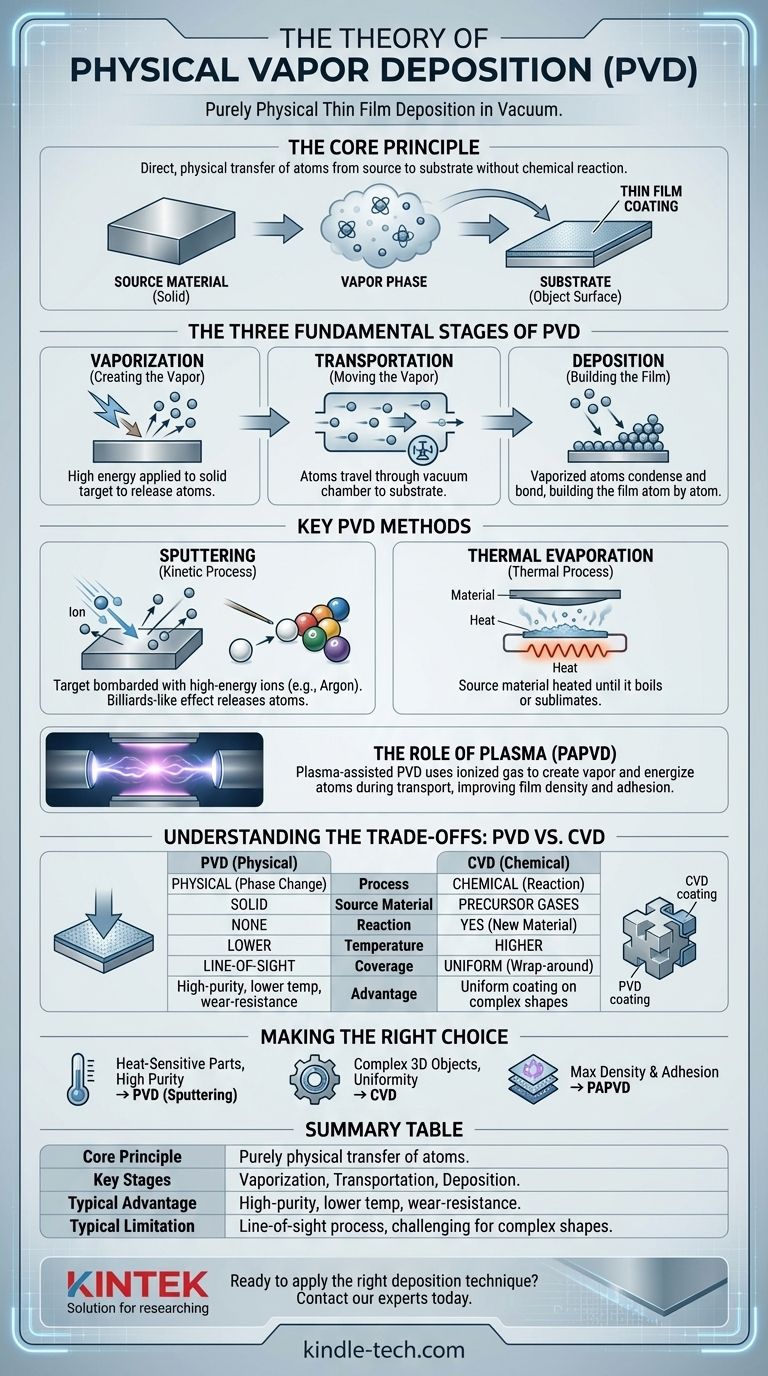

その核心において、物理気相成長(PVD)の理論は、純粋に物理的な手段によって薄膜やコーティングを作成する一連のプロセスを説明します。このプロセスには、固体材料を真空中で蒸気化し、その蒸気を物体(基板)の表面に凝縮させるという工程が含まれます。これは基本的に相変化プロセスであり、水が蒸発して露として凝縮するのと似ていますが、固体材料を用いて高度に制御された環境で行われます。

物理気相成長は単一の方法ではなく、真空ベースの技術のカテゴリです。その統一された理論は、ソースから基板への原子の直接的かつ物理的な移動であり、ターゲット表面で化学反応を起こすことなく高性能なコーティングを作成します。

PVDの3つの基本的な段階

特定の技術に関わらず、すべてのPVDプロセスは3つの不可欠な段階に分解できます。この順序を理解することが、核心となる理論を把握するための鍵です。

ステージ1:気化(蒸気の生成)

最初のステップは、ソース材料(しばしば「ターゲット」と呼ばれる)から蒸気を生成することです。これは、固体材料に大量のエネルギーを供給することによって達成されます。

このための主な2つの方法は、スパッタリングと熱蒸着です。

ステージ2:輸送(蒸気の移動)

原子がソース材料から放出されると、真空チャンバー内を基板に向かって移動します。

真空は非常に重要です。真空は、蒸発した材料と衝突したり、汚染を引き起こしたり、基板への経路を妨げたりする可能性のある他の原子や分子(酸素や窒素など)を除去します。

ステージ3:成膜(膜の構築)

最終段階では、気化した原子が基板表面に到達し、そこで冷却、凝縮、結合します。

このプロセスは、原子ごとに積み重なって薄い固体膜を形成します。この膜の特性(密度、密着性、構造)は、到達する原子のエネルギーと基板の状態に大きく影響されます。

主要なPVD方法の解説

PVDの異なる「タイプ」は、主に最初の段階である気化をどのように達成するかによって区別されます。

スパッタリング

スパッタリングは運動学的プロセスです。ターゲット材料は、プラズマ環境で加速された高エネルギーイオン(通常はアルゴンなどの不活性ガスから)によって衝撃を受けます。

これは、微視的なビリヤードゲームのようなものだと考えてください。入射するイオンは手玉のように機能し、ターゲット材料の原子に衝突して、蒸気相に入るのに十分なエネルギーでそれらを叩き出します。

熱蒸着

熱蒸着はより単純な概念です。ソース材料は真空チャンバー内で加熱され、沸騰または昇華を開始し、蒸気を放出します。

これはしばしば、材料を保持する抵抗性素子に高電流を流すことによって行われます。これは効果的ですが、スパッタリングと比較して、堆積する原子のエネルギーに対する制御は劣ります。

プラズマの役割(PAPVD)

多くの最新のPVDシステムはプラズマアシスト(PAPVD)です。プラズマ(イオン化ガス)は、蒸気を生成するため(スパッタリングのように)と、輸送中に原子にエネルギーを与えるために使用されます。

成膜前および成膜中に基板をイオンで衝撃することは、表面を洗浄し、凝縮する原子により多くのエネルギーを与えることができます。これにより、より高密度で、より均一で、より強力に結合したコーティングが得られます。

トレードオフの理解:PVD vs. CVD

PVDと化学気相成長(CVD)の違いは、よく混同される点です。どちらも薄膜を作成しますが、その根底にある理論はまったく異なります。

核となる違い:物理的 vs. 化学的

これまで見てきたように、PVDは物理的プロセスです。最終的な膜の材料は、ソース材料と同じであり、単に一つの場所から別の場所に移動するだけです。

CVDは化学的プロセスです。前駆体ガスをチャンバーに導入し、それが基板の高温表面で反応して、まったく新しい材料の膜を形成します。最終的な膜は化学反応の生成物です。

温度と基板の適合性

PVDは一般的にCVDよりも低温プロセスです。このため、PVDは、プラスチックや特定の金属合金など、高温に耐えられない材料のコーティングに適しています。

被覆性と複雑性(「スローイングパワー」)

PVDは、原子がソースから基板へ直線的に移動する「見通し線」プロセスであるため、複雑な三次元形状を均一にコーティングすることは困難な場合があります。

CVDガスは物体を回り込むことができるため、複雑な表面でもより均一な被覆(「ラップアラウンド」)が得られることがよくあります。

アプリケーションに適した選択をする

正しい成膜方法を選択するには、最終目標を理解する必要があります。

- 高純度で耐摩耗性のコーティングを熱に弱い部品に施すことが主な焦点である場合:PVD、特にスパッタリングは、その低温プロセスと高エネルギー成膜により、しばしば理想的な選択肢となります。

- 複雑な3D物体に完全に均一なコーティングを施すことが主な焦点である場合:化学気相成長(CVD)は、その非指向性コーティングメカニズムにより、より適している可能性があります。

- 膜の密度と密着性を最大化することが主な焦点である場合:イオン衝撃を使用して膜品質を劇的に向上させるプラズマアシストPVD(PAPVD)技術を検討してください。

これらの基本的な原則を理解することで、材料と性能目標に最適な正確な成膜戦略を選択できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 固体ソースから基板への原子の純粋な物理的移動(真空中で)。 |

| 主な方法 | スパッタリング(運動学的)と熱蒸着(熱的)。 |

| 主要な段階 | 1. 気化 2. 輸送 3. 成膜。 |

| 典型的な利点 | 高純度、耐摩耗性コーティング;CVDよりも低温。 |

| 典型的な限界 | 見通し線プロセス;複雑な3D形状には困難な場合がある。 |

あなたのプロジェクトに最適な成膜技術を適用する準備はできていますか?

KINTEKは、あらゆる薄膜コーティングのニーズに対応する高度な実験装置と消耗品を提供しています。新しい材料の開発、製品の耐久性向上、精密な研究の実施など、PVDおよび関連技術における当社の専門知識は、優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の研究所の具体的な課題と目標をどのようにサポートできるかご相談ください。

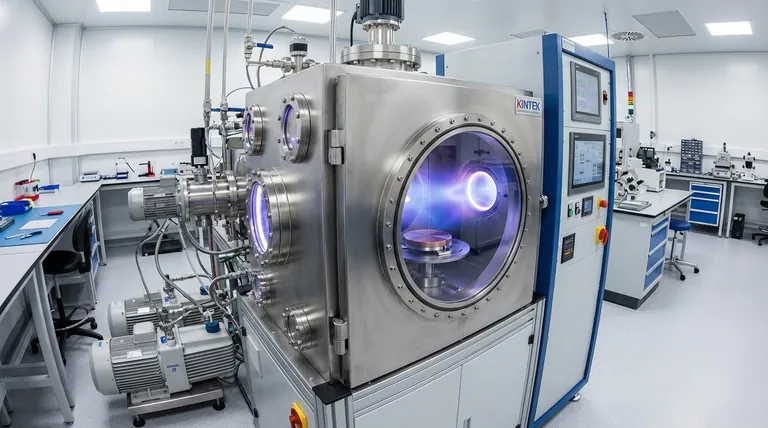

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- CVDダイヤモンド成長プロセスにおける水素の役割は何ですか?高純度合成ダイヤモンド品質の解明

- CVD装置は何をしますか?ガスから高性能薄膜を構築します

- 化学気相成長法(CVD)の用途は何ですか?高性能な薄膜とコーティングを作成する

- LPCVDにおけるポリシリコンの温度は何度ですか?膜構造と性能の鍵をマスターする

- CVDコーティングの温度は何度ですか? 10℃から1000℃まで、適切なプロセスを選択する

- CVDによるTiO2成膜に高真空反応チャンバーが必要な理由とは?薄膜の純度と精度をマスターする

- コーティング堆積のプロセスとは?薄膜工学のステップバイステップガイド

- 薄膜は何に使用されますか?耐久性、光学特性、電子特性の向上