本質的に、マグネトロンスパッタリングは、真空中で原子スケールの薄膜を表面に成膜するための高度に制御された方法です。 これは物理蒸着(PVD)の一種であり、強力な磁場を使用してプロセスの効率を高めます。このプロセスでは、高エネルギーのガスイオンがソース材料(「ターゲット」)に衝突し、原子を物理的に叩き出して放出させます。放出された原子は移動し、基板上に凝縮して正確で均一なコーティングを形成します。

マグネトロンスパッタリングを特徴づける核となる原理は、磁場を戦略的に利用して電子をターゲットの近くに閉じ込めることです。この閉じ込めにより、ガスのイオン化率が劇的に増加し、より高密度のプラズマが生成され、従来のスパッタリング方法よりもはるかに効率的かつ低圧でターゲット材料をスパッタリングします。

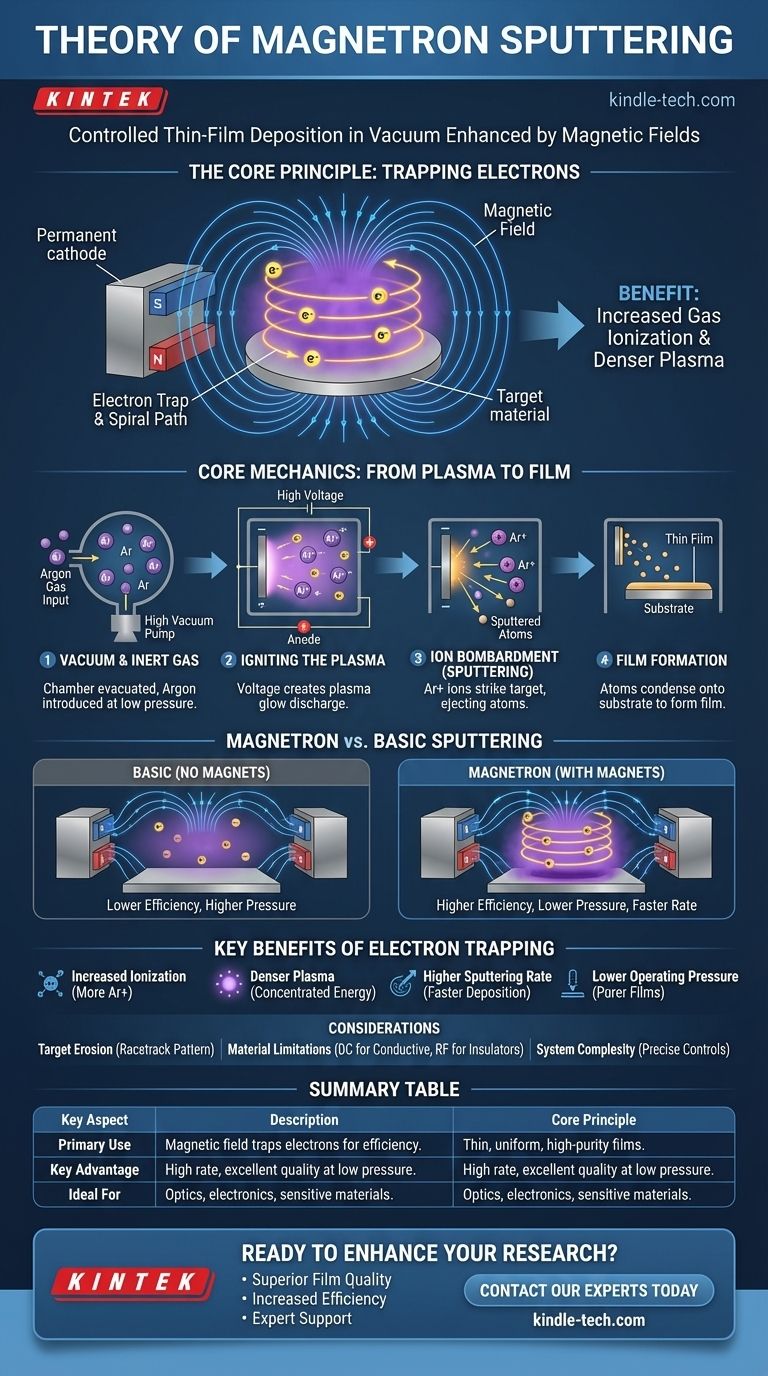

核となるメカニズム:プラズマから薄膜へ

この理論を理解するには、高真空チャンバー内で発生するプロセスを基本的な段階に分解して考えるのが最適です。

環境の作成:真空と不活性ガス

まず、チャンバーは高真空に排気され、プロセスを妨げたり、最終的な薄膜を汚染したりする可能性のある空気やその他の汚染物質が除去されます。

次に、不活性ガス、最も一般的にはアルゴン(Ar)が、非常に低い圧力でチャンバーに導入されます。このガスは最終的なコーティングの一部ではなく、衝突媒体として機能します。

プラズマの点火:グロー放電

ターゲット材料(陰極として機能)に高電圧の負のDCまたはRF電圧が印加されます。チャンバー壁または別の電極が陽極として機能します。

この強い電場が環境を活性化し、一部のアルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物が生成され、自己維持型の活性化された物質の状態、すなわちプラズマが形成されます。プラズマはしばしば特徴的なカラフルな光、または「グロー放電」を発します。

スパッタリング現象:イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられます。それらはターゲットに向かって加速し、かなりの運動エネルギーでその表面に衝突します。

この衝突は純粋な物理的な運動量伝達です。衝撃は、ターゲット材料から中性原子を剥がす、または「スパッタリング」するのに十分な力があり、それらを真空環境に放出します。

薄膜形成:基板への成膜

ターゲットからスパッタリングされた原子は、低圧チャンバー内を直線的に移動し、表面に衝突します。

これらの原子が戦略的に配置された基板(コーティングされる物体)に着地すると、それらは凝縮して基板に結合し、徐々に薄く、非常に均一な薄膜を形成します。

マグネトロンの重要な役割:効率の向上

上記で説明したプロセスは単純なスパッタリングです。ターゲットの背後に配置された永久磁石の構成であるマグネトロンを追加することで、この技術は非常に強力で広く使用されるものになります。

基本的なスパッタリングの問題点

磁場がないと、プロセスは非効率的です。イオン衝撃中にターゲットから放出された二次電子は、多くのアルゴン原子と衝突することなく陽極に素早く移動します。これにより、プラズマを維持するためにより高いガス圧が必要となり、薄膜の品質が低下し、成膜速度が遅くなります。

磁場による電子の閉じ込め

マグネトロンは、ターゲットの表面に平行な磁場を生成します。この磁場は、軽くて高速に移動する二次電子を閉じ込め、ターゲットのすぐ前で長い螺旋状(サイクロイド)の経路を強制的にたどらせます。

電子閉じ込めの利点

この電子閉じ込めには、いくつかの大きな効果があります。

- イオン化の増加:電子がはるかに長い経路を移動するため、中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。

- より高密度のプラズマ:これにより、より多くのAr+イオンが生成され、必要な場所、つまりターゲットの近くに集中した、著しく高密度のプラズマが生成されます。

- より高いスパッタリング速度:より多くのAr+イオンは、1秒あたりの衝突イベントが増えることを意味し、これははるかに高速で効率的な成膜プロセスにつながります。

- より低い動作圧力:効率の向上により、プロセスをより低いガス圧で実行できます。これは、スパッタリングされた原子が基板に向かう途中でガスとの衝突が少なくなり、より純粋で高密度の薄膜が得られることを意味します。

一般的な落とし穴と考慮事項

強力である一方で、この技術には、成功したアプリケーションのために管理しなければならない固有の特性があります。

ターゲット材料の制限

標準的なDCマグネトロンスパッタリングは、導電性のターゲット材料で最も効果的です。絶縁材料やセラミック材料をコーティングするには、高周波(RF)またはパルスDC電源を使用する必要があり、これによりシステムの複雑さが増します。

不均一なターゲット侵食

磁場はプラズマをターゲット面の特定の領域に閉じ込めます。これにより、スパッタリングはその領域で主に行われ、特徴的な侵食「レーストラック」が形成されます。これは、ターゲット材料の利用率が100%未満になる原因となります。

システムの複雑さ

マグネトロンスパッタリングシステムは、洗練された装置です。高品質で再現性のある結果を得るには、真空レベル、ガス流量、電力供給、基板温度など、複数の変数を正確に制御する必要があります。

目標に合った適切な選択をする

これらの原理を理解することで、マグネトロンスパッタリングがコーティング用途にとって優れた選択肢となる場合が明確になります。

- 高純度で高密度の薄膜が主な焦点の場合:マグネトロンスパッタリングは、低圧動作により、光学、半導体、エレクトロニクス向けの高品質コーティングの作成に優れています。

- 高スループット製造が主な焦点の場合:著しく速い成膜速度により、ガラスや工具のコーティングなどの産業用途において、非常に効率的でスケーラブルなプロセスとなります。

- 熱に敏感な基板のコーティングが主な焦点の場合:このプロセスはプラズマのエネルギーをターゲットに閉じ込めるため、基板への熱負荷が軽減され、ポリマーやその他のデリケートな材料のコーティングに最適です。

最終的に、マグネトロンスパッタリングは現代の材料科学における基礎的な技術であり、数え切れないほどの高度なアプリケーションのために表面の精密なエンジニアリングを可能にします。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 核となる原理 | 磁場を利用して電子を閉じ込め、プラズマ密度とスパッタリング効率を高めます。 |

| 主な用途 | ウェーハ、ガラス、工具などの基板に薄く、均一で高純度の薄膜を成膜します。 |

| 主な利点 | 高い成膜速度と、より低い動作圧力での優れた薄膜品質。 |

| 理想的な用途 | 光学、エレクトロニクス、および敏感な材料向けの精密で高密度なコーティングを必要とするアプリケーション。 |

高品質の薄膜で研究や生産を強化する準備はできていますか?

マグネトロンスパッタリングの理論は、お客様のプロジェクトが要求する高度なコーティングを作成するための基盤です。KINTEKは、マグネトロンスパッタリング用の最先端の実験装置と消耗品を提供することに特化しており、研究所やメーカーの精密なニーズに応えています。

当社は、お客様が以下を達成するお手伝いをします。

- 優れた薄膜品質:重要なアプリケーション向けの緻密で均一なコーティング。

- 効率の向上:ワークフローを加速するためのより速い成膜速度。

- 専門家によるサポート:システム選択とプロセス最適化に関するガイダンス。

マグネトロンスパッタリングがお客様のコーティングの課題をどのように解決できるかについて話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート