プラズマ蒸着の温度は単一の値ではなく、特定のプロセス、蒸着される材料、最終的な膜に求められる特性によって大きく異なります。一部の技術は室温(25℃)付近で動作しますが、膜の構造と品質を制御するために、500℃以上の基板加熱を利用するものもあります。重要なのは、プラズマが反応に必要なエネルギーを提供するため、純粋な熱的手法に典型的な高温の必要性が軽減されることです。

プラズマ蒸着の決定的な利点は、従来の熱CVD(化学気相成長)のような方法よりも大幅に低い基板温度で高品質の膜を蒸着できることです。これにより、熱に弱い材料へのコーティングが可能になりますが、選択された温度は、密度、応力、密着性などの膜特性を制御するための重要な手段であり続けます。

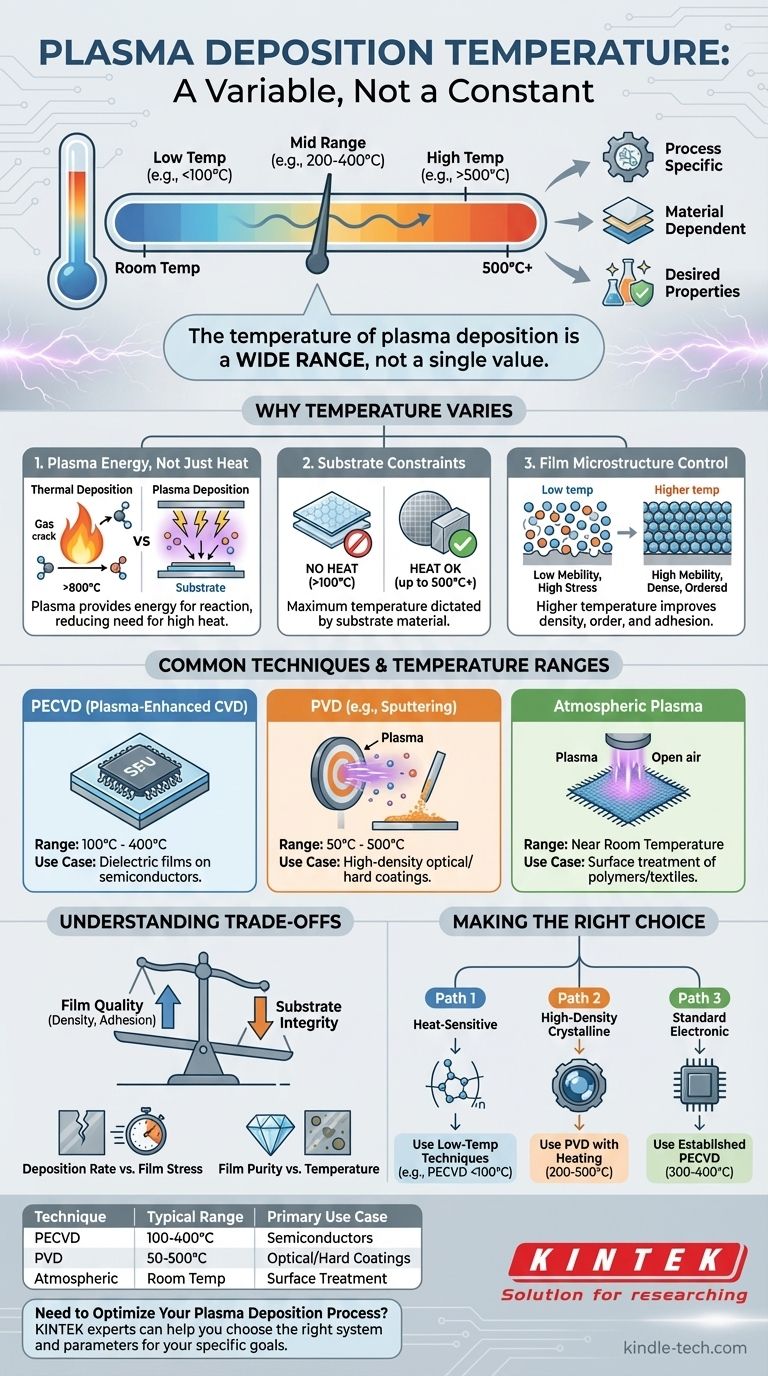

温度が定数ではなく変数である理由

プラズマ蒸着の核心原理は、高熱だけに頼るのではなく、活性化されたガス(プラズマ)を使用して蒸着プロセスを駆動することです。これにより、温度の役割が根本的に変わります。

プラズマエネルギーの役割

従来の熱蒸着では、前駆体ガスを分解して膜を形成するのに十分なエネルギーを供給するために、高温(しばしば800℃以上)が必要です。プラズマ蒸着では、プラズマ内の高エネルギー電子やイオンとの衝突がこのエネルギーを提供します。これは、基板自体を強く加熱する必要がないことを意味します。

基板材料が主な制約

許容される最高温度は、ほとんどの場合、基板材料によって決まります。ポリマーやプラスチックにコーティングする場合、そのガラス転移温度以下、多くの場合100℃未満のプロセスが必要です。対照的に、シリコンウェーハや金属部品に膜を蒸着する場合、膜特性を向上させるためにより高い温度を使用できます。

温度が膜の微細構造を制御する

基本的な反応に必要ない場合でも、基板温度は強力なツールです。高温は、蒸着された原子により多くの表面移動度を与え、より高密度で、より秩序だった、応力の少ない膜を形成させます。これは、特定の性能目標を達成するためにプロセスエンジニアが意図的に行う選択です。

一般的な技術とその温度範囲

異なるプラズマ蒸着方法は、それぞれ異なる用途に適した独自の温度領域で動作します。

プラズマCVD(PECVD)

PECVDは、低温プロセスの典型的な例です。半導体産業で、高温に耐えられないデバイス上に窒化シリコン(SiN)や二酸化シリコン(SiO₂)などの誘電体膜を蒸着するために広く使用されています。典型的な基板温度は100℃から400℃の範囲です。

物理蒸着(PVD)

マグネトロンスパッタリングなどのプロセスはPVDのカテゴリに分類されます。ここでは、プラズマがターゲットを衝撃し、原子を放出させて基板上に蒸着させます。外部加熱なしでプロセスを実行できますが(「室温」)、特に光学コーティングや硬質コーティングの場合、膜の密度と密着性を向上させるために基板を50℃から500℃に加熱するのが一般的です。

大気圧プラズマ蒸着

この新興技術は、真空チャンバーではなく、開放された空気中で動作します。繊維やポリマーなどの熱に弱い材料の迅速な表面処理によく使用されるため、ほとんどの場合、室温付近で動作します。目的は通常、厚い膜を形成することではなく、表面改質(例:濡れ性の向上)です。

トレードオフの理解

蒸着温度の選択には、相反する要因のバランスを取ることが伴います。単に「低い方が良い」という問題ではありません。

膜品質 vs. 基板の完全性

主なトレードオフは、可能な限り最高の膜品質(高密度、安定性、良好な密着性)を達成することと、基板の完全性を維持することです。一般的に、高温はより良い膜をもたらしますが、基板材料の選択肢を制限します。

蒸着速度 vs. 応力

直接的な関係ではない場合もありますが、温度は蒸着速度に影響を与える可能性があります。さらに重要なのは、低すぎる温度で蒸着すると、内部応力の高い膜になり、時間の経過とともにひび割れや剥離を引き起こす可能性があります。穏やかな加熱は、膜が成長するにつれてこの応力を緩和するのに役立ちます。

純度 vs. 温度

PECVDでは、低温プロセスにより、水素などの不要な元素が膜に組み込まれることがあります。これは、その電気的または光学的特性を変化させる可能性があります。温度を上げると、蒸着中にこれらの揮発性不純物を除去するのに役立ち、より純粋な膜が得られます。

目標に合った適切な選択をする

最適な蒸着温度は、主要な目的と材料の制約によって決まります。

- 熱に弱い基板(ポリマーやプラスチックなど)のコーティングが主な焦点の場合: PECVDや大気圧プラズマのような低温技術を使用し、プロセスの温度を材料の分解点(多くの場合100℃未満)以下に保つ必要があります。

- 高密度で結晶性の膜(光学用途や耐摩耗性用途)の達成が主な焦点の場合: 基板が許容できるのであれば、PVDのようなプロセスを意図的な基板加熱(多くの場合200℃から500℃)で使用する必要があります。

- 標準的な電子膜(シリコン上のSiNなど)の蒸着が主な焦点の場合: 300℃から400℃の範囲の確立されたPECVDプロセスが、品質とスループットのバランスを取るための業界標準です。

最終的に、プラズマ蒸着における温度は、プロセスの結果を特定の用途に合わせて調整するための重要な制御パラメータです。

要約表:

| 技術 | 典型的な温度範囲 | 主な用途 |

|---|---|---|

| PECVD | 100°C - 400°C | 半導体上の誘電体膜 |

| PVD(例:スパッタリング) | 50°C - 500°C | 高密度光学/硬質コーティング |

| 大気圧プラズマ | 室温付近 | ポリマー/繊維の表面処理 |

プラズマ蒸着プロセスを最適化する必要がありますか?

適切な温度を選択することは、膜の密度、密着性、性能にとって非常に重要です。KINTEKの専門家は、プラズマ蒸着用の実験装置と消耗品を専門としています。熱に弱いポリマーのコーティングであろうと、高品質の結晶膜が必要であろうと、お客様の特定の目標を達成するための適切なシステムとパラメータの選択をお手伝いします。

今すぐ当社の専門家にお問い合わせください お客様のアプリケーションについてご相談し、オーダーメイドのソリューションを入手してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用