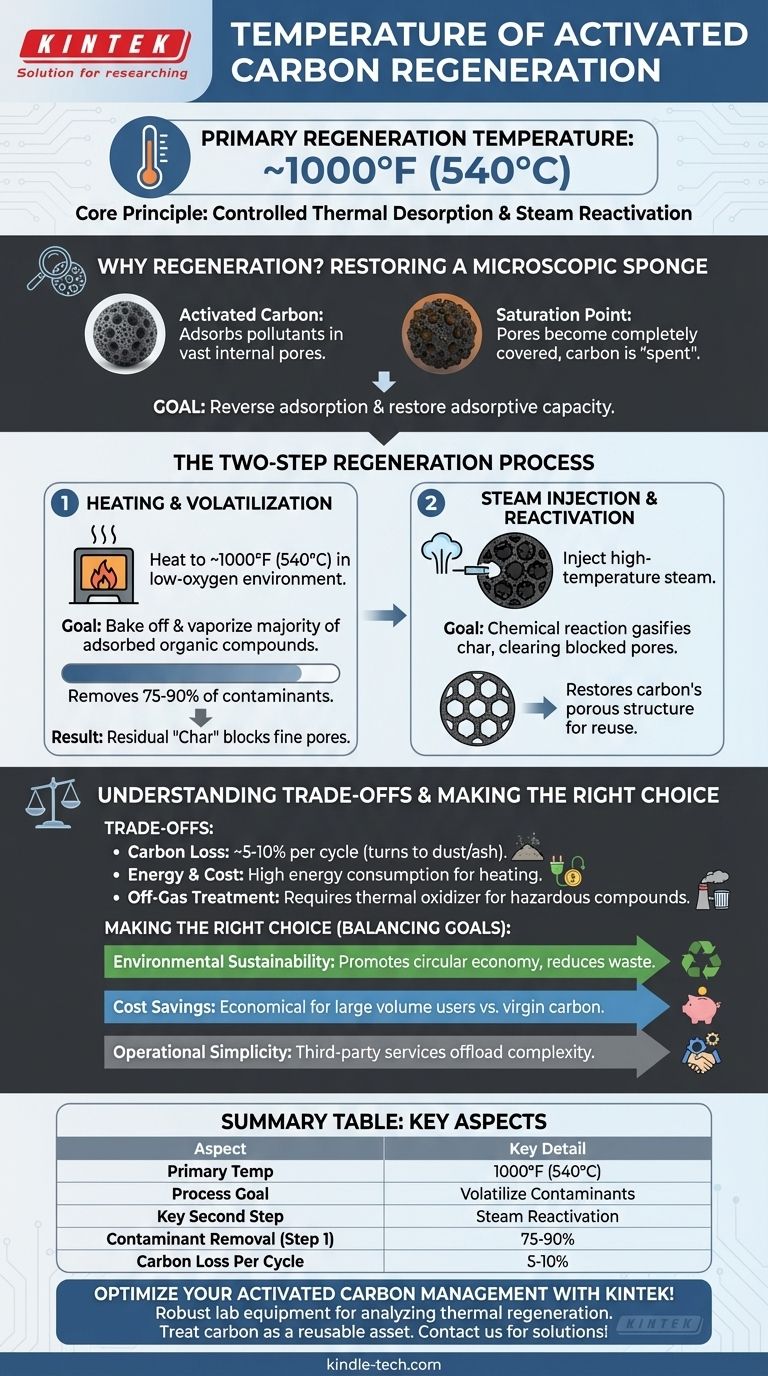

熱再生では、活性炭は約1000°F(約540°C)の温度に加熱されます。この高温は、炭の表面に吸着した汚染物質を気化させる主要なメカニズムです。しかし、温度は炭を完全に再利用可能にするために必要な2段階プロセスのうちの一部分にすぎません。

再生の核心原則は、単に加熱することではなく、制御された熱脱着に続いて蒸気再活性化を行うことです。高温はほとんどの汚染物質を除去しますが、炭の微細な孔を完全にきれいにして吸着能力を回復させるのは、蒸気の注入です。

目標:微細なスポンジの回復

炭が再生を必要とする理由

活性炭は吸着によって機能します。これは、汚染物質の分子がその広大な内部表面積に付着するプロセスです。この微細な孔のネットワークにより、少量の炭でもフットボール場ほどの表面積を持ちます。

飽和点

時間の経過とともに、この巨大な表面積は汚染物質で完全に覆われます。この時点で、炭は「使用済み」または飽和したと見なされ、液体やガス流から不純物を効果的に除去できなくなります。

高温の役割

再生の目的は、吸着プロセスを逆転させることです。大きな熱エネルギーを加えることで、吸着された化合物が炭に付着している物理的な結合が破壊され、それらが気体(揮発)に変わり、炭の孔から出ていきます。

再生プロセスの分解

ステップ1:加熱と揮発

最初で最も長いフェーズは、使用済み炭を低酸素環境下で約1000°F(540°C)に加熱することを含みます。このステップは、吸着された有機化合物の大部分を焼き切り、気化させるように設計されています。

この初期加熱は非常に効果的で、通常、吸着された物質の75%から90%を除去します。

ステップ2:蒸気注入と再活性化

初期の揮発の後、汚染物質から生じた炭素質の「チャー(炭化物)」の残留物が残り、最も細かい孔を塞いでいることがよくあります。これを除去するために、炉内に高温の蒸気が注入されます。

蒸気は残留チャーと化学反応を引き起こし、それをガス化して塞がれた孔をクリアにします。これは、炭の多孔質構造を回復させ、再利用の準備を整える重要な「再活性化」ステップです。

トレードオフの理解

避けられない炭の損失

再生の高温および酸化条件は過酷です。各サイクルで、炭素材料自体の5〜10%の損失が発生し、微細な粉塵や灰になります。これは、炭を無限に再生できるわけではないことを意味します。

エネルギーとコスト

大量の炭をそのような高温に加熱するのは、エネルギー集約的なプロセスです。燃料費、設備メンテナンス費、取り扱い費を、新しく「バージン」な活性炭を購入するコストと比較検討する必要があります。

排ガスの処理

揮発した汚染物質は単に消えるわけではありません。それらは「排ガス」を形成し、大気中に放出される前に有害化合物を破壊するために、しばしば熱酸化装置やアフターバーナーで処理されなければなりません。

目標に応じた適切な選択

活性炭の再生は、コスト、ロジスティクス、環境への影響のバランスをとる戦略的な決定です。

- コスト削減が主な焦点の場合:エネルギーコストがかかるにもかかわらず、特に大量使用者の場合、再生はバージン炭の購入よりも経済的であることがよくあります。

- 環境の持続可能性が主な焦点の場合:再生は、循環経済を促進し、埋立廃棄物を減らし、新しい材料の製造と輸送に関連する二酸化炭素排出量を削減するため、より優れた選択肢です。

- 運用の単純さが主な焦点の場合:オンサイトの炉や大気汚染制御装置の管理の複雑さを軽減できるため、サードパーティの再生サービスを利用するのが理想的です。

再生の原則を理解することで、活性炭を使い捨ての商品としてではなく、再利用可能な資産として効果的に管理できるようになります。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 主要な再生温度 | 1000°F(約540°C) |

| プロセスの目標 | 吸着された汚染物質の揮発 |

| 重要な第2ステップ | 孔の再活性化のための蒸気注入 |

| 典型的な汚染物質除去(ステップ1) | 75〜90% |

| サイクルあたりの典型的な炭素損失 | 5〜10% |

KINTEKで活性炭管理を最適化しましょう!

活性炭を効果的に管理することは、コストを管理し、持続可能性をサポートする鍵です。KINTEKは、熱再生のようなプロセスの分析と最適化に必要な堅牢なラボ機器と消耗品を提供することに特化しています。再生効率のテストであれ、高品質の炭の調達であれ、当社のソリューションは、活性炭を再利用可能な資産として扱うのに役立ちます。

当社の専門知識で貴社の研究室の能力を高めましょう。 今すぐ当社のチームに連絡して、特定のニーズについて話し合い、コスト削減と環境責任に関する目標をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉