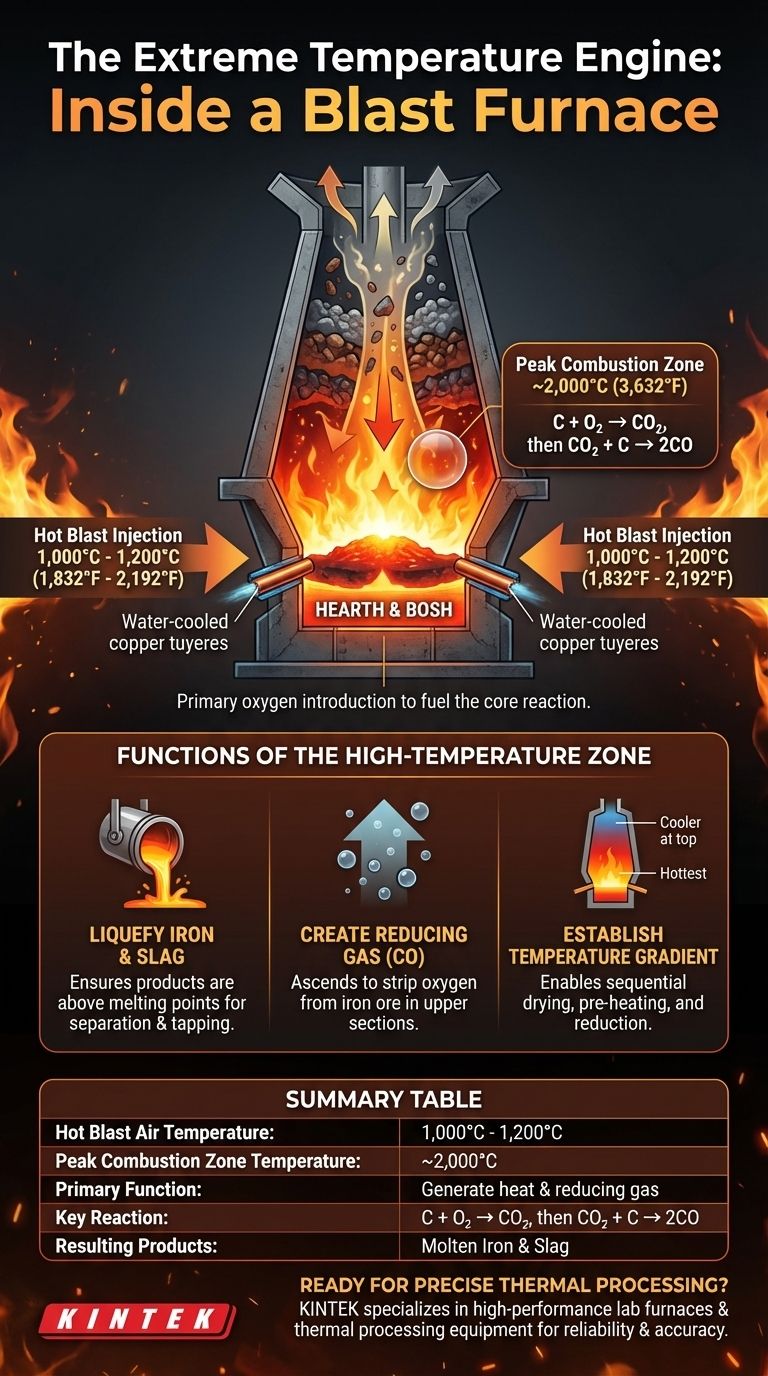

高炉の最底部では、注入される熱風の温度は1,000°Cから1,200°C(1,832°Fから2,192°F)です。この過熱された空気の注入により、コークスや石炭との一連の化学反応が始まり、この燃焼ゾーンの局所的な温度はさらに上昇し、しばしば2,000°C(3,632°F)に達します。

炉底の極限温度は、単に材料を溶かすためだけではありません。その主な目的は、炉全体で鉄鉱石を液状の鉄に変えるために必要な、強烈な熱と重要な還元ガスの両方を生み出す燃焼を開始することです。

高温ゾーンの機能

高炉の底部、炉床またはボッシュとして知られる部分は、製鉄プロセス全体の動力室です。ここでの温度は、非常に特定の理由から炉内で最も高くなります。

熱風の注入

1,000°Cから1,200°Cに予熱された熱風は、羽口(tuyeres)と呼ばれる水冷式の銅製ノズルを通して炉内に吹き込まれます。これは、中心となる反応を促進するための酸素の主要な導入です。

一次燃焼反応

この熱い酸素の噴射は、コークス(高炭素燃料)および添加された微粉炭と直ちに反応します。この燃焼反応(C + O₂)は激しく発熱性であり、大量のエネルギーと熱を放出します。

還元剤の生成

最初の燃焼による強烈な熱は、直ちに第二の反応を促進します。生成された二酸化炭素(CO₂)は、さらに熱いコークスと反応して、CO₂ + C → 2COの式で表される一酸化炭素(CO)を形成します。この一酸化炭素は、炉内を上昇する重要な還元ガスです。

この極限温度が必要な理由

底部で生成される熱は、プロセス全体を可能にする複数の重要な機能を果たします。それは、炉の残りの化学的および物理的現象が依存する基盤です。

鉄とスラグを液化するため

最終生成物である溶銑とスラグとして知られる液状の不純物が、融点よりも十分に高い温度にあることを保証するために、温度は十分に高くなくてはなりません。これにより、それらはコークス層を流れ落ち、炉床内の別々の層に集まり、出銑の準備が整います。

化学プロセスを促進するため

底部から上昇する熱い一酸化炭素ガスの柱が、炉の上部で鉄鉱石(酸化鉄)から酸素原子を剥ぎ取ります。このガスを生成するための底部での強烈な熱がなければ、鉄鉱石から鉄への還元は単純に起こり得ません。

温度勾配を確立するため

炉は、底部が最も熱く、上部に向かって徐々に冷たくなる温度勾配で動作します。この勾配により、上部から降下する原材料は、乾燥され、予熱され、制御された順序で化学的に還元された後、最終的に融解ゾーンに到達します。

目標に合った適切な選択をする

この熱の機能を理解することは、単一の数字を記憶することよりも重要です。底部の温度は、その上で起こるすべてのことの出発点です。

- エネルギー源に焦点を当てる場合:炉の底部は、コークスと熱風が反応し、プロセス全体の熱エネルギーを生成する主要な燃焼ゾーンです。

- 化学に焦点を当てる場合:この高温ゾーンは、重要な還元ガス(一酸化炭素)が生成され、それが上昇して鉄鉱石を鉄に変換する場所です。

- 物理プロセスに焦点を当てる場合:強烈な熱は、最終的な鉄と廃棄スラグの両方が完全に液体になることを保証し、それらの効果的な分離と除去を可能にします。

最終的に、高炉を単純なオーブンではなく、動的な向流式化学反応器として捉えることが、その操作を理解する鍵となります。

要約表:

| 項目 | 値 |

|---|---|

| 熱風温度 | 1,000°C - 1,200°C (1,832°F - 2,192°F) |

| ピーク燃焼ゾーン温度 | 約2,000°C (3,632°F) |

| 主な機能 | 熱と還元ガス(CO)の生成 |

| 主要反応 | C + O₂ → CO₂、その後 CO₂ + C → 2CO |

| 生成物 | 溶銑とスラグ |

ご自身の業務で精密な熱処理を実現する準備はできていますか? KINTEKは、信頼性と精度を追求した高性能ラボ炉および熱処理装置を専門としています。材料試験、冶金、化学合成など、お客様の作業が何であれ、当社のソリューションは必要な制御された高温環境を提供します。今すぐ専門家にご連絡ください。お客様のラボ特有の加熱および処理要件をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- FTIRで臭化カリウム(KBr)が使用されるのはなぜですか?正確な固体サンプル分析の鍵

- プラスチックの熱分解は環境に優しいのか?グリーンな可能性とリスクを深く掘り下げる

- ロータリーエバポレーターの原理とは?穏やかで効率的な溶媒分離のガイド

- ラボグロウンダイヤモンドは産業で使われていますか?精度と性能における比類なき選択

- 鋳造と焼結の違いは何ですか?部品に最適な製造プロセスを選択する

- スパッタリングでは何が起こるのか?薄膜堆積のためのステップバイステップガイド

- 熱分解には何種類ある?遅い熱分解、速い熱分解、フラッシュ熱分解を解説

- SEM用カーボンコーティングの厚さはどれくらいですか?試料の導電性と分析精度を最適化する