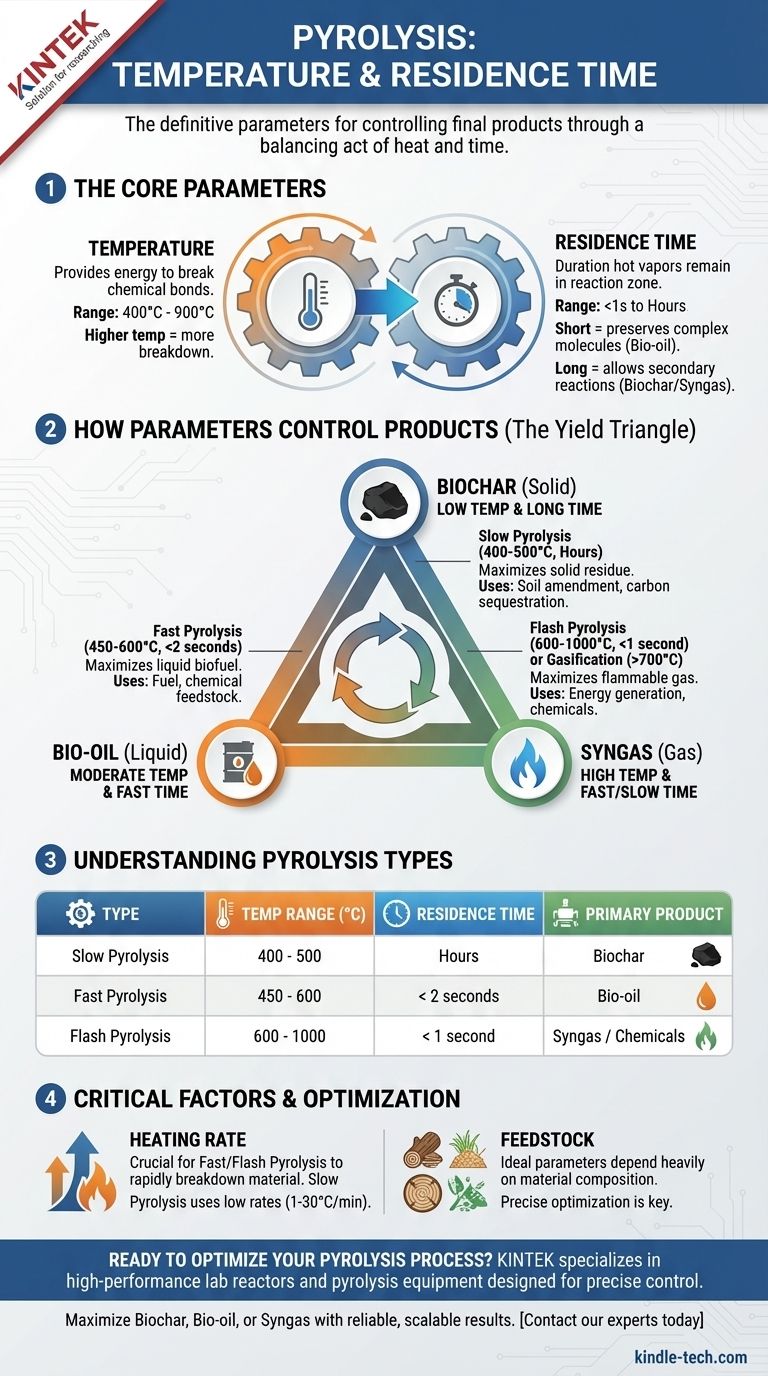

熱分解の決定的なパラメーターは、400~900°Cの温度と、1秒未満から数時間に及ぶ蒸気の滞留時間です。これら2つの変数は独立しておらず、最終生成物を制御するために意図的にトレードオフの関係で操作されます。選択する特定の温度と時間は、バイオ炭、バイオオイル、または合成ガスのどれを最大化したいかによって完全に決まります。

熱分解の核心的な原理は、熱と時間の間のバランスをとる行為です。低温で長い滞留時間は固体のバイオ炭を生成し、高温で短い滞留時間は液体のバイオオイルを生成します。温度をさらに上げると、ガスの生成が促進されます。

主要パラメーター:温度と時間

熱分解は、酸素のない環境下での物質の熱分解です。温度と時間の相互作用を理解することが、結果を制御する鍵となります。

分解における温度の役割

温度は、原料内の化学結合を切断するために必要なエネルギーを提供します。木材のような物質の初期分解は200~300°Cでも始まりますが、効果的で完全な熱分解には通常、より高い熱範囲が必要です。

このプロセスは、一般的に400°Cから900°Cの間で実施されます。低温では急速な転化には不十分であり、この範囲を超える温度は、主に合成ガスを生成することを目的とするガス化の領域に移行することがよくあります。

生成物形成における滞留時間の役割

滞留時間とは、熱分解蒸気が冷却・回収される前に反応ゾーンに留まる時間のことです。この変数は、温度と同じくらい重要であると言えます。

短い滞留時間(数秒以下)は、液体バイオオイルを形成する複雑な分子を保持するために不可欠です。蒸気は、それらがさらに単純な非凝縮性ガスに分解される前に、迅速に除去され急冷されます。

長い滞留時間(数分から数時間)は、二次反応を発生させます。初期の蒸気は分解され再重合し、より多くのバイオ炭と単純なガスを形成するため、最終的な液体の収率は減少します。

異なる熱分解タイプが生成物を制御する方法

温度と滞留時間の特定の組み合わせが、熱分解のタイプとその主要な生成物を定義します。

スローパイロリシス(ゆっくりとした熱分解):バイオ炭の最大化

スローパイロリシスは、より低い温度(約400~500°C)と非常に長い滞留時間(数分から数時間)を使用します。

緩やかな加熱速度と長い処理時間は、固体残渣であるバイオ炭の生成を最大化するように設計されています。このプロセスは、農業、土壌改良、炭素隔離への応用で好まれることが多いです。

ファストパイロリシス(急速な熱分解):バイオオイルの最大化

ファストパイロリシスは、潜在的なバイオ燃料である液体バイオオイルの生成を目指します。これは中程度の温度(約450~600°C)で操作されますが、非常に急速な加熱と非常に短い蒸気滞留時間(通常は2秒未満)が必要です。

ここでのエンジニアリング上の課題は、原料を素早く加熱し、生成した蒸気がガスに分解されるのを防ぐために直ちに急冷することです。これにより液体収率が最大化され、重量で最大75%に達することがあります。

フラッシュパイロリシス:より高エネルギーのバリアント

フラッシュパイロリシスは、さらに高い温度(600~1000°C)とより短い滞留時間(しばしば1秒未満)でパラメーターを押し進めます。

この高エネルギープロセスは、バイオオイル、または温度スペクトルのより高い端では、価値ある化学原料と合成ガスの生成を促進するように調整できます。

トレードオフの理解

熱分解システムを選択することは、競合する結果を管理する演習です。すべての生成物を同時に最大化することはできません。

生成物収率の三角形:炭、油、ガス

生成物を三角形の角として考えてください。温度と時間を調整することで、他のものを犠牲にしてプロセスをある角に近づけます。

- 低&ゆっくり = バイオ炭

- 中程度&速い = バイオオイル

- 高&速い/ゆっくり = 合成ガス

望ましい生成物が、実施すべきプロセス条件を決定します。

加熱速度の重要な役割

重要なのは最終温度だけでなく、原料がそれに達する速さでもあります。ファストパイロリシスとフラッシュパイロリシスは、物質を急速に分解するために非常に高い加熱速度に依存しています。

対照的に、スローパイロリシスは非常に低い加熱速度(例:1~30°C/分)を使用します。この技術的パラメーターは、あらゆる熱分解炉の設計において重要な考慮事項です。

原料は主要な変数

理想的な温度と滞留時間は、処理される原料にも大きく依存します。木質バイオマス、農業廃棄物、プラスチック、タイヤはすべて異なる化学組成を持ち、異なる分解をします。ここに示されている数値は一般的なガイドですが、特定の材料に対しては常に正確な最適化が必要です。

目標に合ったプロセスの選択

正しいパラメーターを選択するには、まず主要な目的を定義することから始めます。

- 炭素隔離または土壌改良が主な焦点の場合: スローパイロリシス(400~500°C、数時間の滞留時間)を使用して、安定したバイオ炭の収率を最大化します。

- 液体バイオ燃料または化学原料の製造が主な焦点の場合: ファストパイロリシス(450~600°C、2秒未満の滞留時間)を使用して、バイオオイルの収率を最大化します。

- ガスからのエネルギー生成が主な焦点の場合: 高温熱分解またはガス化(>700°C)を使用して、原料を主に可燃性の合成ガスに転換します。

温度と時間の相互作用を習得することは、熱分解の可能性を最大限に引き出すために必要な基本的なスキルです。

要約表:

| 熱分解タイプ | 温度範囲(°C) | 滞留時間 | 主要生成物 |

|---|---|---|---|

| スローパイロリシス | 400 - 500 | 数時間 | バイオ炭 |

| ファストパイロリシス | 450 - 600 | < 2秒 | バイオオイル |

| フラッシュパイロリシス | 600 - 1000 | < 1秒 | 合成ガス / 化学品 |

熱分解プロセスを最適化する準備はできましたか? KINTEKは、正確な温度制御と滞留時間管理のために設計された高性能ラボ用リアクターおよび熱分解装置を専門としています。炭素隔離のためのバイオ炭の最大化、燃料のためのバイオオイルの最大化、またはエネルギーのための合成ガスの最大化が目標であれ、当社のソリューションは信頼性が高くスケーラブルな結果を提供します。当社の専門家に今すぐ連絡して、特定の原料と製品目標についてご相談ください!

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用1800℃マッフル炉