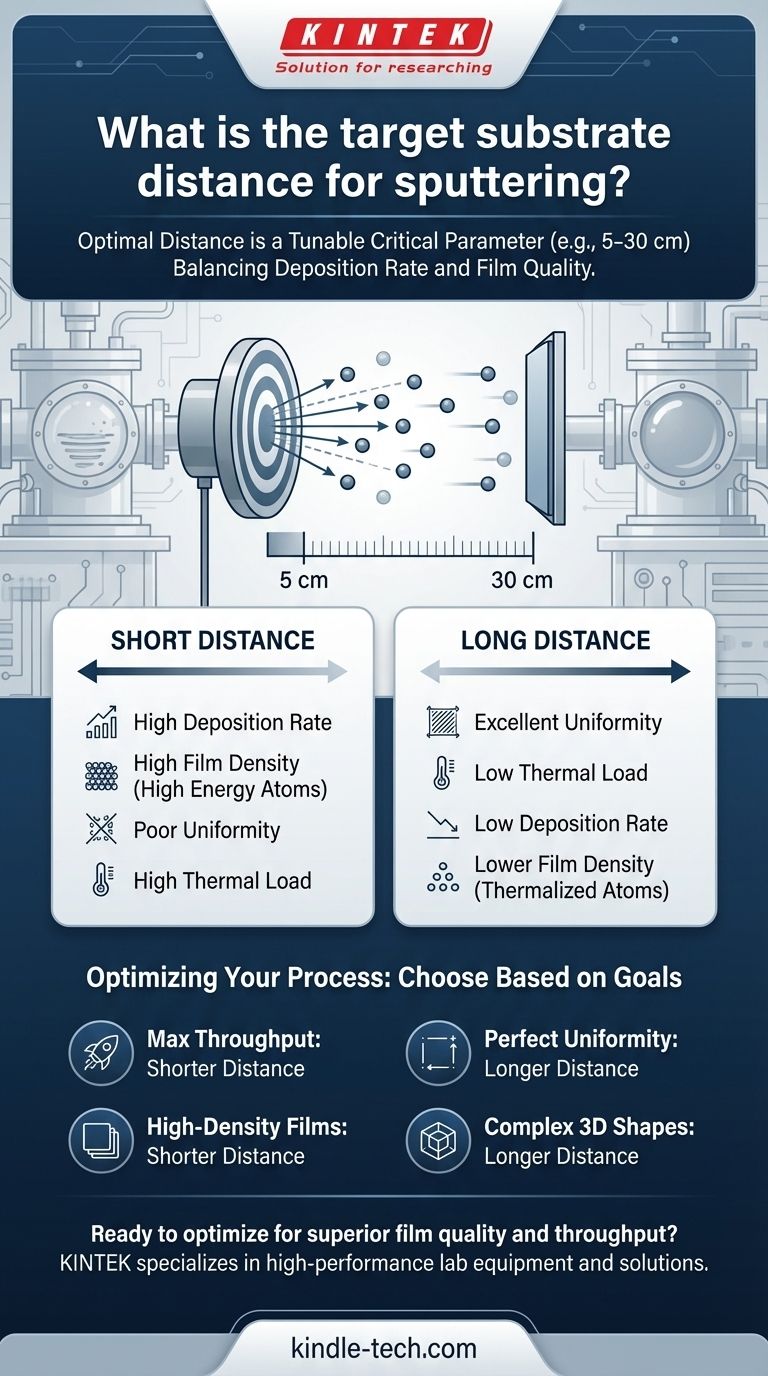

スパッタリングにおける最適なターゲット・基板間距離は、単一の普遍的な値ではありません。むしろ、慎重に調整する必要がある重要なプロセスパラメーターであり、通常は数センチから数十センチの範囲(例:5~30 cm)に収まります。理想的な距離は、スパッタリングシステムのジオメトリ、成膜される材料、プロセス圧力、および均一性や密度などの所望の膜特性に基づいて計算された妥協点です。

中心的な課題は、高い成膜速度の達成と高い膜品質の確保という相反する2つの目標のバランスを取ることです。ターゲット・基板間距離は、成膜速度と最終膜の均一性、密度、応力とのトレードオフを調整するための主要な手段となります。

距離が重要なプロセス変数である理由

ターゲットから基板への原子の移動経路は、スパッタリングにおける決定的な事象です。この移動距離は、堆積原子のエネルギーと軌道に直接影響を与え、それが最終的な薄膜の特性を決定します。

圧力と平均自由行程の役割

スパッタリングチャンバーは完全な真空ではなく、アルゴンなどの低圧プロセスガスで満たされています。平均自由行程とは、スパッタされた原子がガス原子と衝突するまでに移動できる平均距離のことです。

この概念は非常に重要です。ターゲット・基板間距離が平均自由行程よりもはるかに短い場合、原子は高いエネルギーで基板に到達します。距離がはるかに長い場合、原子は多くの衝突を受け、エネルギーを失い、方向を変えることになります。

成膜速度への影響

距離が短いほど、スパッタされた原子のより高い割合が基板に到達するため、成膜速度が高くなります。

距離が増加すると、ガス原子との衝突により、より多くの原子が基板から散乱されます。これにより、成膜速度が直接的に低下します。

膜の均一性への影響

スパッタされた原子は、非均一なパターン(多くの場合、余弦分布で記述される)でターゲットから放出されます。

距離を長くすると、原子の「雲」が基板に到達する前に広がる余裕ができます。この平均化効果により、基板表面全体にわたる膜の厚さの均一性が大幅に向上します。これは大面積コーティングにとって重要です。

膜のエネルギーと密度への影響

短い距離では、原子はより高い運動エネルギーで到達します。この衝突により、より緻密で高密度の膜が生成される可能性があります。

長い距離では、原子はより多くの衝突を受け、「熱化」し、はるかに低いエネルギーで基板に到達します。これは、密度の低い多孔質な膜につながる可能性があります。

トレードオフの理解

適切な距離の選択は、競合する結果の優先順位付けの問題です。単一の「最良」の設定はなく、特定の目標に対して最良の設定があるだけです。

短距離のトレードオフ

短いターゲット・基板間距離(例:平均自由行程に近い)は、速度とエネルギーを優先します。

- 利点: 高い成膜速度(生産スループットに有利)。

- 利点: 高い粒子エネルギーにより、高密度の膜が得られる。

- 欠点: 厚さの均一性が悪く、基板の中心に厚い斑点ができる。

- 欠点: 基板がプラズマに近くなり、より多くの熱を受けるため、敏感な材料が損傷する可能性がある。

長距離のトレードオフ

長いターゲット・基板間距離(例:平均自由行程の数倍)は、均一性と制御を優先します。

- 利点: 大面積での優れた膜厚均一性。

- 利点: 基板への熱負荷が低い。

- 欠点: 成膜速度が大幅に低下し、プロセス時間とコストが増加する。

- 欠点: 粒子エネルギーが低いため、膜の密度が低くなる可能性がある。また、プロセスガス不純物が膜に取り込まれる可能性も高まる。

プロセスの最適な距離の設定

選択は、薄膜の最終的な用途によって導かれる必要があります。距離は、ガス圧力やスパッタリング電力などの他のパラメーターと組み合わせて考慮する必要があります。

- 最大の生産性を最優先する場合: 短い距離を使用しますが、均一性に関する妥協を受け入れるか、基板の回転を使用して補償する準備をしてください。

- 完璧な膜の均一性を最優先する場合: 長い距離を使用し、品質確保のために必要なコストとして成膜速度の低下を受け入れます。

- 高密度膜(例:光学用途やバリア層用)を最優先する場合: 粒子のエネルギーを維持するために短い距離を優先しますが、過度の膜応力を避けるためにプロセス圧力を注意深く管理します。

- 複雑な3D形状のコーティングを最優先する場合: ガス散乱の利点を活かすため、すべての表面が材料を受け取ることを保証するために、より長い距離が必要になることがよくあります。

結局のところ、ターゲット・基板間距離を習得することは、スパッタリングを単なるコーティング技術から精密工学ツールへと変貌させます。

要約表:

| 距離設定 | 主な利点 | 主な欠点 | 最適用途 |

|---|---|---|---|

| 短い距離 | 高い成膜速度と高い膜密度 | 不十分な均一性と高い熱負荷 | 高スループット生産、高密度バリア層 |

| 長い距離 | 優れた均一性と低い熱負荷 | 低い成膜速度と低い膜密度 | 大面積コーティング、敏感な基板 |

優れた膜品質とスループットのためにスパッタリングプロセスを最適化する準備はできましたか?

KINTEKでは、すべての薄膜堆積ニーズに対応する高性能ラボ機器および消耗品の提供を専門としています。当社の専門家は、特定の用途に合わせて成膜速度、均一性、膜密度の完璧なバランスを達成するために、適切なスパッタリングシステムの選択と構成をお手伝いします。

当社のソリューションがお客様の研究所の能力を向上させ、研究や生産を加速させる方法について、要件をご相談いただくため、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- ホルムアルデヒドセンサーの製造における超音波ホモジナイザーの役割とは?材料分散を最適化する

- オイル・水分離において、シールガスケットとサポートグリッドはどのような保護的役割を果たしますか?高圧完全性を確保する

- アーク放電の電圧はどのくらいですか?それは単一の数値ではなく、電界強度に関係しています

- 熱分解炉の構成要素とは?コア部品と設計のガイド

- フィルタープレスの最大圧力は?プロセスに合ったPSIの選び方

- 製造業においてダイヤモンドは何に利用されますか?精密な切断、研削、穴あけ

- 熱処理工程における安全対策とは何ですか?エンジニアリング管理、管理手順、および個人用保護具(PPE)に関するガイド

- マグネトロンスパッタリングの効果とは?研究室向けに高品質で耐久性のある薄膜を実現