本質的に、マグネトロンスパッタリングは、薄膜を作成するために使用される高度に制御された真空成膜技術です。これは、アルゴンなどの不活性ガスでプラズマを生成し、電場と磁場の戦略的な組み合わせを利用することによって機能します。電場は、正に帯電したガスイオンを加速させ、ソース材料(「ターゲット」)に衝突させ、その表面から原子を物理的に叩き出し、それらの原子が基板上に移動して堆積し、コーティングを形成します。

マグネトロンスパッタリングの決定的な革新は、磁場を使用してターゲットの近くの電子を閉じ込めることです。これにより、プラズマの効率が劇的に向上し、他のスパッタリング方法と比較して、より低い圧力と温度でより速い成膜速度が実現します。

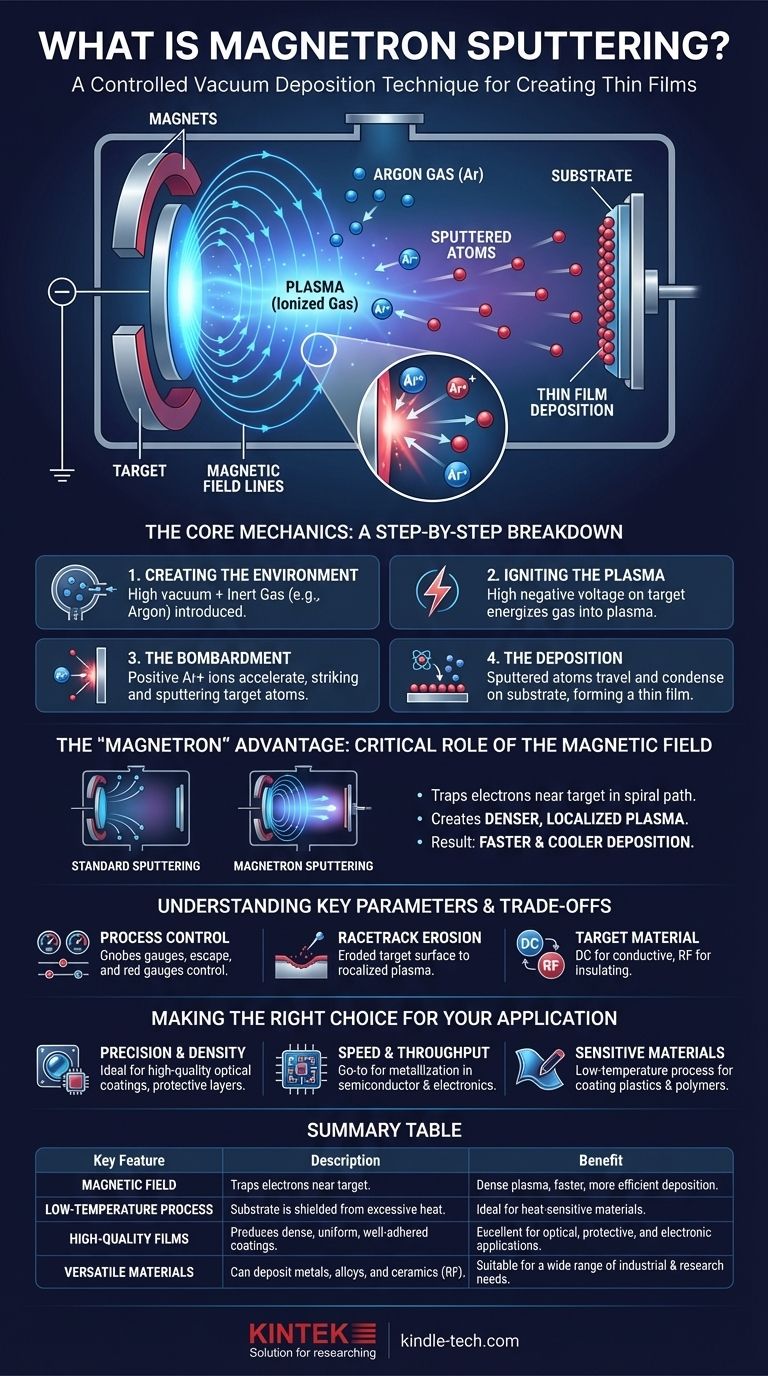

コアメカニズム:ステップバイステップの内訳

マグネトロンスパッタリングの仕組みを理解するには、真空チャンバー内で起こる一連の制御された物理現象として視覚化するのが最適です。

ステップ1:環境の作成(真空とガス)

プロセス全体は高真空チャンバー内で行われます。これは、膜に干渉する可能性のある空気やその他の汚染物質を除去するために不可欠です。

真空が達成されたら、少量の、精密に制御された不活性ガス、最も一般的にはアルゴン(Ar)が導入されます。このガスは、プロセスを開始するためにイオン化される原子を提供します。

ステップ2:プラズマの着火(電場)

成膜したいソース材料であるターゲットに高い負電圧が印加されます。チャンバーの壁または別の電極がアノードとして機能します。

この強い電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオンの混合物を作成します。このイオン化されたガスがプラズマであり、特徴的なグロー放電として目に見えることがよくあります。

ステップ3:衝突(イオン加速)

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられます。それらはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。

この高エネルギー衝突は純粋に物理的なプロセスです。ターゲット材料から個々の原子を叩き出す、つまり「スパッタリング」するのに十分な力があります。

ステップ4:成膜(膜形成)

スパッタリングされた原子はターゲットから放出され、低圧チャンバー内を直進します。これらの原子が基板(コーティングされる物体)に到達すると、その表面に凝縮します。時間の経過とともに、この原子の凝縮が蓄積し、薄く、高密度で、非常に均一な膜が形成されます。

「マグネトロン」の利点:磁場が重要である理由

磁場の追加が、標準的なスパッタリングをはるかに効果的なマグネトロンスパッタリングへと変える要素です。磁石は通常、ターゲットの後ろに配置されます。

効率最大化のための電子の閉じ込め

磁場はターゲット表面に平行になるように構成されています。この磁場は軽量の電子を閉じ込め、ターゲットの近くでそれらをらせん状、またはサイクロイド状の経路に強制します。

磁場がない場合、電子はすぐにアノードに逃げ出してしまいます。電子を閉じ込めることで、その経路長は桁違いに長くなります。

より高密度で局在化されたプラズマの作成

これらの閉じ込められた電子がターゲットの近くでらせん運動することにより、中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。

この作用により、ターゲットの真前に、つまり最も必要な場所に、非常に高密度で自己維持的なプラズマが集中して生成されます。これが、この技術の高性能の根本的な理由です。

結果:より速く、より低温の成膜

高密度プラズマは、ターゲットへのイオン衝突率を大幅に高めます。これにより、成膜速度が大幅に向上します。

さらに、エネルギーを持つ電子がターゲットの近くに閉じ込められるため、基板は過剰な電子衝突から保護されます。これにより基板が低温に保たれ、プラスチックやポリマーなどの熱に弱い材料へのコーティングにこのプロセスが理想的になります。

トレードオフと主要パラメータの理解

マグネトロンスパッタリングは強力ですが、考慮すべき重要な点がある複雑なプロセスです。

プロセス制御と再現性

最終膜の品質—その密度、密着性、応力—は、ガス圧力、電圧、電流、磁場の強さと形状などのパラメータの正確な制御に大きく依存します。

「ラットトラック」エロージョン

プラズマを閉じ込める磁場は完全に均一ではありません。これにより、ターゲットが特定の領域でより速く侵食され、しばしば楕円形または「ラットトラック」パターンになります。これはプロセスの安定性に影響を与え、ターゲット材料のすべてが効率的に使用されるわけではないことを意味します。

ターゲット材料の要件

最も一般的な直流(DC)マグネトロンスパッタリングでは、ターゲット材料は電気伝導性でなければなりません。絶縁体またはセラミック材料を成膜するには、高周波(RF)スパッタリングと呼ばれるより複雑なバリエーションが必要です。

アプリケーションに応じた適切な選択

マグネトロンスパッタリングの主な利点を理解することで、幅広い用途に活用できます。

- 精度と密度が主な焦点の場合: この技術は、高品質の光学コーティング、硬質保護層、および特定の電気的特性を持つ膜を作成するのに理想的です。

- 速度とスループットが主な焦点の場合: 高い成膜速度により、マグネトロンスパッタリングは半導体およびエレクトロニクス産業における金属化の選択肢となります。

- 感熱性材料のコーティングが主な焦点の場合: プロセスの低温特性により、高温に耐えられないポリマー、フレキシブル基板、その他の材料への高性能膜の成膜が可能になります。

結局のところ、マグネトロンスパッタリングは、原子レベルでの薄膜の成長に対して例外的なレベルの制御を提供します。

要約表:

| 主要な特徴 | 説明 | 利点 |

|---|---|---|

| 磁場 | ターゲットの近くの電子を閉じ込める。 | より速く、より効率的な成膜のための高密度プラズマを生成する。 |

| 低温プロセス | 基板が過剰な熱から保護される。 | プラスチックなどの熱に弱い材料のコーティングに理想的。 |

| 高品質フィルム | 高密度で均一、密着性の高いコーティングを生成する。 | 光学、保護、電子用途に優れている。 |

| 多用途な材料 | 金属、合金、セラミック(RFスパッタリング使用時)を成膜可能。 | 幅広い産業および研究ニーズに適している。 |

精密な薄膜で研究室の能力を向上させる準備はできていますか? KINTEKは、研究および生産ラボの厳しいニーズを満たすために、マグネトロンスパッタリングシステムを含む高性能ラボ機器を専門としています。当社のソリューションは、お客様の最も重要なアプリケーションで要求される制御性、均一性、信頼性を提供します。お客様固有のプロジェクト目標についてご相談いただくために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート