焼結とは、本質的に、もろい圧縮されたセラミック粉末を、固体で緻密な、機械的に頑丈な部品に変える高温熱処理プロセスです。これは、個々のセラミック粒子が融点以下で加熱され、互いに結合して粒子間の空隙を除去し、強固な多結晶材料を生成する重要な製造工程です。

先進セラミックスを製造する上での根本的な課題は、ばらばらの粉末を高機能な固体に変換することです。焼結は、制御された熱エネルギーを用いて原子拡散を促進し、粒子を融合させ、内部の気孔を除去することでこの問題を解決し、それによってセラミック部品の最終的な特性を決定します。

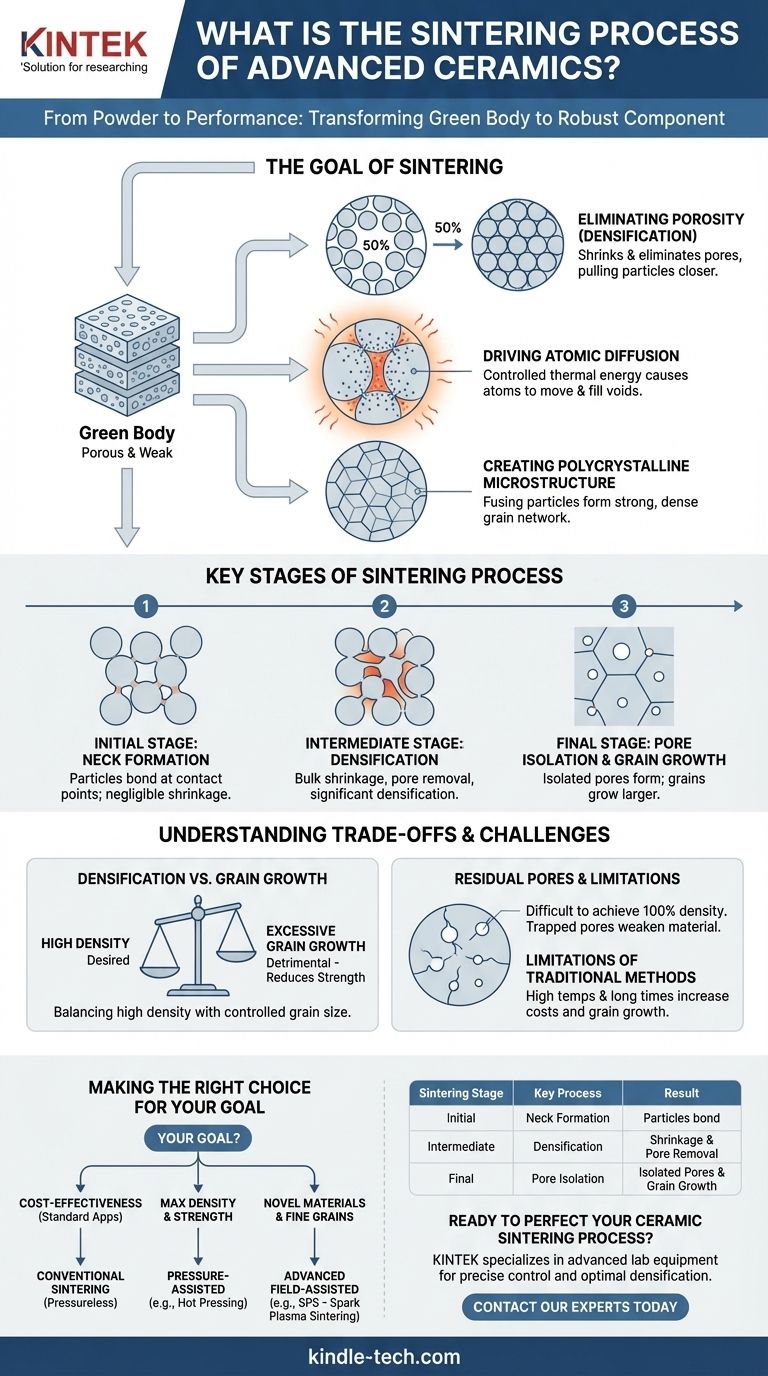

焼結の目標:粉末から高性能へ

このプロセスは、「成形体(グリーンボディ)」から始まります。これは、所望の形状にプレスまたは成形されたセラミック粉末です。この成形体は多孔質で機械的に弱いです。焼結は、これを強固で機能的なセラミックスに変換する不可欠なステップです。

気孔の除去(緻密化)

焼結の主な目的は緻密化です。成形体は、体積で最大50%の空隙、つまり気孔を含むことがあります。これらの気孔は、材料の強度と性能を著しく損なう欠陥です。焼結は、これらの気孔を収縮させて除去し、セラミック粒子をより密接に引き寄せることを目指します。

原子拡散の促進

焼結は原子拡散を促進することによって機能します。焼結炉内の高温は、セラミック粒子の表面にある原子に移動するのに十分なエネルギーを与えます。原子は粒子のバルクから粒子間の接触点に移動し、徐々に空隙を埋めていきます。これが、粒子が融合し、全体が緻密化するメカニズムです。

多結晶微細構造の形成

粒子が融合すると、緻密で相互接続された結晶粒のネットワークが形成されます。この結果として得られる多結晶微細構造が、最終的なセラミック部品に特徴的な硬度、強度、および熱安定性を与えます。これらの結晶粒のサイズと均一性は、材料の性能にとって重要です。

焼結プロセスの主要な段階

焼結は瞬間的なものではなく、それぞれが最終的な微細構造に寄与する明確な段階を経て進行します。

初期段階:ネック形成

温度が上昇すると、隣接する粒子間の最初の接触点が融合し始めます。これにより、それらの間に小さな橋、つまり「ネック」が形成されます。この段階では、全体は大きく収縮しませんが、粒子は互いに結合します。

中間段階:緻密化

ネックが大きくなるにつれて、粒子中心がより密接に引き寄せられます。これにより、バルク部品が収縮し、より緻密になります。以前は相互接続されていた気孔は、構造全体にわたって円筒形のチャネルのネットワークを形成します。最も顕著な緻密化はこの段階で起こります。

最終段階:気孔の孤立と粒成長

最終段階では、気孔チャネルが崩壊し、孤立した球状の空隙になります。これらの孤立した気孔は除去がはるかに困難であり、成長する結晶粒内に閉じ込められることがあります。また、この段階で粒成長が加速しますが、これは制御しないと機械的特性に悪影響を及ぼす可能性があります。

トレードオフと課題の理解

完璧な焼結体を実現するには、競合する現象のバランスを取る必要があります。プロセスの成功は、主要なパラメータを注意深く制御することにかかっています。

緻密化と粒成長

焼結における最も重要なトレードオフは、高密度化の達成と過剰な粒成長の防止の間にあります。緻密化を促進するのと同じ高温と長時間も、結晶粒を大きく成長させます。過度に大きな結晶粒は、材料の強度と破壊靭性を低下させる可能性があります。

残留気孔の問題

理論密度の100%を達成することは極めて困難です。特に最終段階で結晶粒内に閉じ込められた残留気孔は、応力集中点として機能します。機械的負荷の下では、これらの気孔が亀裂の発生点となり、壊滅的な破壊につながる可能性があります。

従来の方法の限界

従来の、または無加圧焼結は、成形体を炉内で加熱するだけです。多くの先進セラミックスの場合、この方法は非常に高い温度と長い保持時間を必要とし、エネルギーコストを増加させ、望ましくない粒成長の問題を悪化させます。

目標に応じた適切な選択

焼結方法の選択は、処理される材料と部品に求められる最終的な特性に完全に依存します。

- 標準的な用途で費用対効果を最優先する場合:従来の無加圧焼結で十分な場合が多く、最も経済的な選択肢です。

- 最大の密度と機械的強度を達成することを最優先する場合:ホットプレスのような加圧焼結法は、印加された圧力が低温での気孔閉鎖を助けるため、優れています。

- 新規材料の処理や超微細粒構造の達成を最優先する場合:スパークプラズマ焼結(SPS)のような先進的な電界支援技術は、急速加熱と粒成長の最小化のために必要です。

焼結プロセスを習得することは、あらゆる先進セラミック材料の性能の可能性を最大限に引き出す鍵となります。

要約表:

| 焼結段階 | 主要プロセス | 結果 |

|---|---|---|

| 初期段階 | ネック形成 | 粒子が接触点で結合 |

| 中間段階 | 緻密化 | 著しい収縮と気孔除去 |

| 最終段階 | 気孔の孤立と粒成長 | 孤立した気孔が形成され、結晶粒が成長 |

セラミック焼結プロセスを完璧にしたいですか? KINTEKは、お客様の研究室の材料に精密な温度制御と最適な緻密化を達成するために必要な高度な実験装置と消耗品を提供することに特化しています。従来のセラミックスでも先進セラミックスでも、当社のソリューションは性能と効率を最大化するお手伝いをします。今すぐ当社の専門家にご連絡ください。お客様固有の焼結に関する課題と目標についてご相談ください!

ビジュアルガイド

関連製品

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉