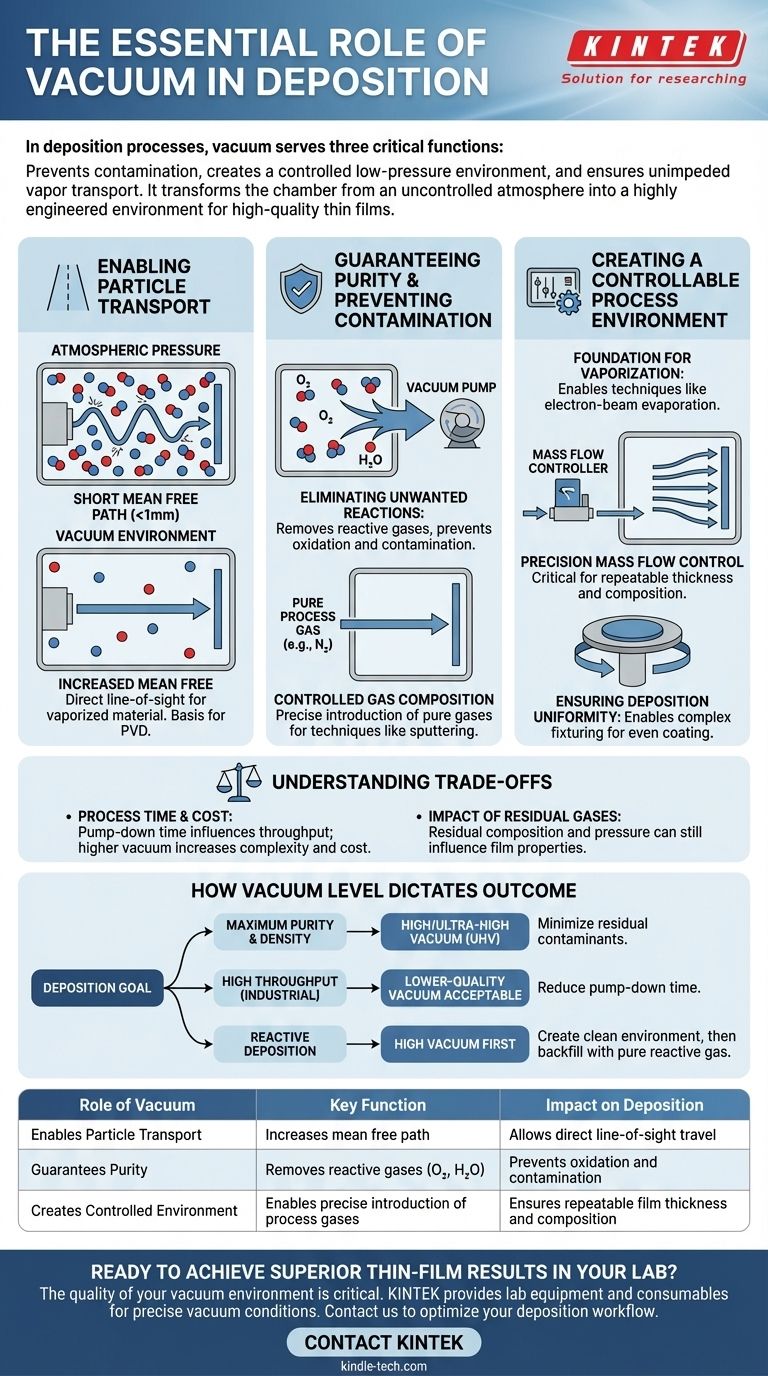

成膜プロセスにおいて、真空は3つの重要な機能を果たします。それは、不要な大気ガスを除去することで汚染を防ぎ、蒸気を生成および操作するための制御された低圧環境を作り出し、蒸発した材料が供給源から基板まで妨げられずに移動できるようにすることです。真空がなければ、現代の薄膜成膜のほとんどは化学的にも物理的にも不可能でしょう。

真空の本質的な役割は、成膜チャンバーを制御されていない反応性雰囲気から、高度に設計された環境へと変えることです。それは単なる空っぽの空間ではなく、高品質な薄膜を作成するために必要な純度、輸送、および制御を可能にする基本的な要素なのです。

粒子輸送を可能にする:平均自由行程

大気圧下での問題

標準的な大気圧では、空気は窒素、酸素、水蒸気などの分子で密に満たされています。これらの粒子は常にランダムな動きをしています。

成膜源からの蒸発した原子は、これらの空気分子と毎秒何十億回も衝突するでしょう。その平均自由行程、つまり衝突するまでに移動できる平均距離は、1ミリメートル未満です。

真空ソリューション

空気分子の大部分を排気することで、真空は平均自由行程を劇的に増加させます。

これにより、蒸発したコーティング材料は、供給源から基板まで一直線に、中断されることなく移動できます。この直接的な視線移動は、ほとんどすべての物理蒸着(PVD)技術の基礎となっています。

純度を保証し、汚染を防ぐ

不要な反応の排除

多くの材料は、特に蒸発するまで加熱されると、非常に反応性が高くなります。開放された空気中では、瞬時に酸化したり、他の化合物を形成したりして、膜を汚染し、その特性を変化させてしまいます。

真空は、これらの反応性ガス、特に酸素と水蒸気を除去し、化学的に不活性な環境を作り出します。これにより、成膜された膜が意図された源材料のみで構成されることが保証されます。

ガスおよび蒸気組成の制御

初期の真空が確立されると、チャンバーはまっさらな状態になります。これにより、プロセスに必要な特定の高純度ガスを正確に導入することができます。

スパッタリングや反応性成膜のような技術では、真空によって制御された低圧プラズマ環境を作り出したり、特定の反応性ガス(例えば、窒化チタンを生成するための窒素)を大気からの汚染を心配することなく導入したりすることが可能になります。

制御可能なプロセス環境の作成

蒸発の基盤

電子ビーム蒸発など、蒸気を生成するために使用される多くの方法は、真空中でしか機能しません。高エネルギー電子ビームは、空気の存在下では散乱し、消散してしまいます。

精密な質量流量制御

低圧環境は、チャンバーに入るプロセスガスまたは蒸気の量を非常に正確に制御することを可能にします。この質量流量の制御は、再現性のある膜厚、組成、および材料特性を達成するために不可欠です。

成膜均一性の確保

真空内では、基板は複雑な治具によって保持され、蒸気源に対して回転または移動することがよくあります。

この動きにより、複雑な表面や多数の基板に一度に均一にコーティングが施されます。このような制御された機械的動きは、真空の低粒子密度環境がなければ非現実的でしょう。

トレードオフの理解

プロセス時間とスループット

高品質な真空の達成は瞬時にはできません。大気ガスを除去するために必要な「排気」時間は、総プロセスサイクルの中でかなりの部分を占めることがあります。

治具の複雑さとチャンバーのサイズは、この排気時間に直接影響を与え、基板容量と全体的なスループットの間にトレードオフを生み出します。

装置の複雑さとコスト

真空システム(チャンバー、ポンプ、バルブ、ゲージなど)は、購入、操作、維持に複雑で高価です。望ましい真空レベルが高いほど(例:超高真空)、コストと複雑さは増大します。

残留ガスの影響

完璧な真空は存在しません。チャンバー内には常に何らかの残留ガスが残ります。このガスの組成と圧力は、成膜された膜の特性に微妙な影響を与える可能性があり、真空の質が重要なプロセスパラメータとなります。

真空レベルが結果をどのように決定するか

真空レベルの選択は、成膜プロセスの目標に基づいた戦略的な決定です。

- 膜の純度と密度を最大限に高めることが主な焦点である場合:残留ガス汚染物質の膜への混入を最小限に抑えるために、高真空または超高真空(UHV)を使用する必要があります。

- 工業用コーティングで高いスループットが主な焦点である場合:コーティング材料が残留空気や水と強く反応しない限り、排気時間を短縮するために、より低品質の真空でも許容される場合があります。

- 反応性成膜を行う場合:まずクリーンな環境を作るために高真空が必要であり、その後、正確に制御された量の純粋な反応性ガスが導入されます。

結局のところ、真空は、現代のすべての薄膜技術が構築される、目に見えないが不可欠な基盤なのです。

要約表:

| 真空の役割 | 主要機能 | 成膜への影響 |

|---|---|---|

| 粒子輸送を可能にする | 蒸発した材料の平均自由行程を増加させる | 供給源から基板への直接的な視線移動を可能にする |

| 純度を保証する | 反応性ガス(酸素、水蒸気)を除去する | 膜の酸化と汚染を防ぐ |

| 制御された環境を作成する | プロセスガスの精密な導入を可能にする | 再現性のある膜厚と組成を保証する |

研究室で優れた薄膜結果を達成する準備はできていますか?

真空環境の品質は、成膜プロセスの成功に不可欠です。KINTEKは、高純度コーティングに不可欠な正確な真空条件を作成および維持するために必要な実験装置と消耗品を提供することに特化しています。

今すぐお問い合わせください。当社のソリューションが、お客様の成膜ワークフローを最適化し、膜品質を向上させ、スループットを増加させるのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 小型真空熱処理・タングステン線焼結炉

- 精密加工用CVDダイヤモンド切削工具ブランク