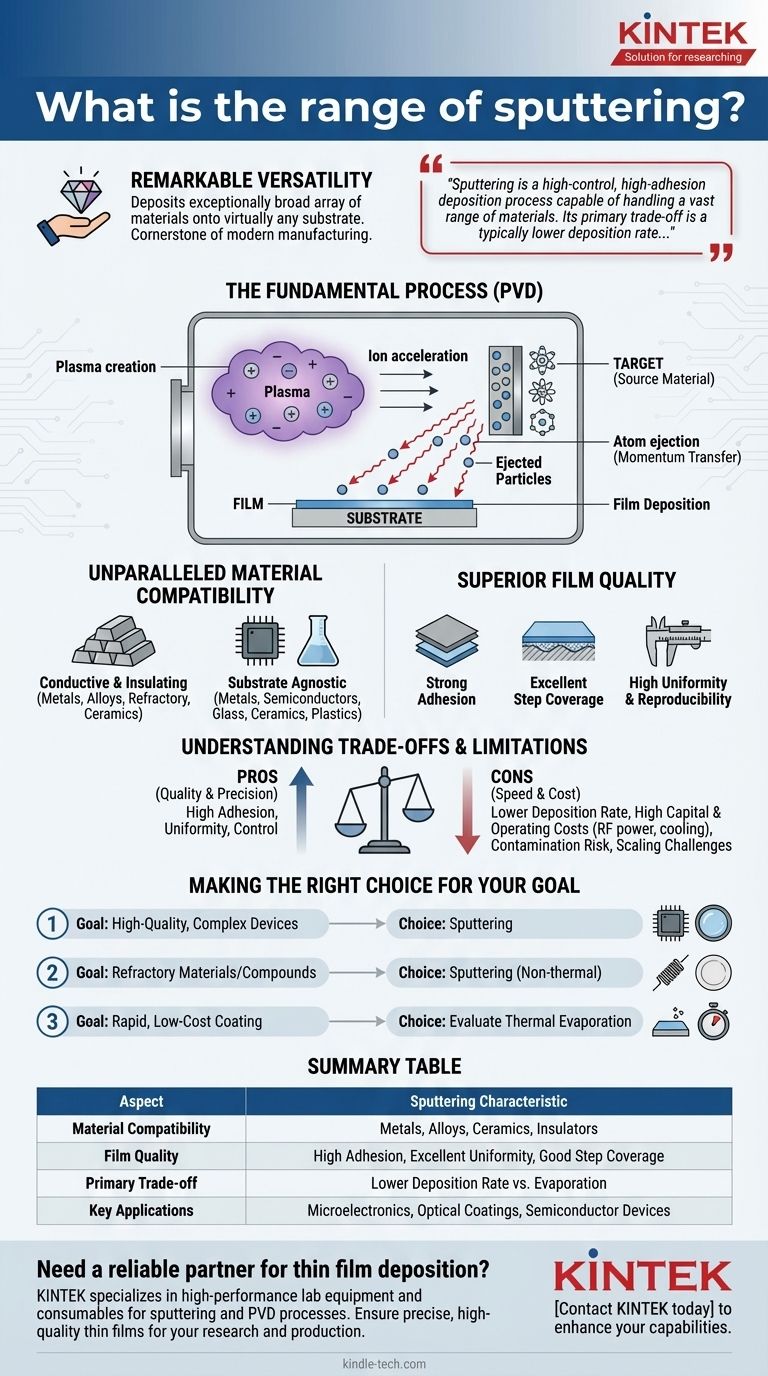

実際には、「スパッタリングの適用範囲」とは、その目覚ましい多用途性を指します。 この技術により、金属、合金、セラミックス、さらには一部のプラスチックを含む非常に幅広い材料を、事実上あらゆる基板上に成膜できます。この多用途性と、結果として得られる膜の高品質さが相まって、マイクロエレクトロニクスから光学コーティングに至るまで、現代の製造業の礎となっています。

スパッタリングは、広範な材料を処理できる、制御性が高く密着性に優れた成膜プロセスです。主なトレードオフは、熱蒸着のような精度が低い方法と比較して、通常、成膜速度が遅いことです。

スパッタリングの多用途性を決定づけるものは?

スパッタリングの広範な能力を理解するには、まずその基本的なメカニズムを理解する必要があります。材料を溶融させるプロセスとは異なり、スパッタリングは運動量伝達による物理的なプロセスです。

基本プロセス

スパッタリングは物理気相成長(PVD)の一種です。真空チャンバー内でプラズマを生成することから始まります。このプラズマからのイオンが、ターゲットとして知られる原料材料に加速されて衝突します。

これらの高エネルギーイオンの衝突により、ターゲットから原子や分子が叩き出されます。これらの放出された粒子は直進し、近くの表面(基板と呼ばれる)に堆積し、薄く均一な膜を形成します。

比類のない材料適合性

スパッタリングは原料を溶融させることに依存しないため、膨大な種類の物質に使用できます。

このプロセスでは、純粋な金属、複雑な合金、極めて高い融点を持つ難治性材料を含む、導電性材料または絶縁性材料を効果的に成膜できます。また、酸化物や窒化物などのセラミック化合物を成膜するための主要な方法でもあります。

さらに、基板材料が制限要因になることはありません。金属、半導体、ガラス、セラミックス、プラスチック上に優れた結果で膜を成膜できます。

優れた膜質

スパッタリングされる原子のエネルギーにより、他の方法では達成が困難な望ましい物理的特性を持つ膜が得られます。

主な特徴には、基板への強力な密着性と、凹凸のある表面やテクスチャード加工された表面にも均一に適合する優れたステップカバレッジが含まれます。このプロセスにより、成膜時間と電力に対する非常に精密な制御が可能となり、バッチごとの優れた膜厚均一性と高い再現性が得られます。

トレードオフと制限の理解

いかなる技術にも妥協点があります。スパッタリングは非常に有能ですが、その動作特性には明確なトレードオフが存在します。

成膜速度 対 品質

最も重要なトレードオフは速度です。スパッタリングは、熱蒸着などの他のPVD法と比較して、一般的に成膜速度が遅くなります。原子を一つずつ放出するプロセスは、溶融源から材料を沸騰させるよりも本質的に遅いです。

装置と運転コスト

スパッタリングシステムには多額の初期投資が必要です。堅牢な真空チャンバー、高電圧電源、そしてプラズマからの熱を管理するための冷却システムが必要なため、初期費用とエネルギー消費の両方が増加します。

絶縁性材料を成膜する場合、より単純なDC電源の代わりに、より複雑なRF(高周波)電源が必要となり、これもコストを押し上げます。

汚染の可能性

スパッタ膜の品質は、ターゲット材料と真空環境の両方の純度に依存します。ターゲットの不純物は膜に転写される可能性があり、チャンバー内の残留ガスも取り込まれる可能性があります。

スケールアップの課題

小規模では均一性に優れていますが、非常に大きな長方形のターゲット(例:1メートル超)全体にわたって完全に均一なプラズマ密度を維持することは困難な場合があります。これにより、大きな基板全体で膜厚にわずかなばらつきが生じる可能性があり、これを軽減するためには慎重なシステム設計が必要です。

目標に合わせた適切な選択

適切な成膜方法を選択するには、その技術の強みをプロジェクトの主な目的に合わせる必要があります。スパッタリングの価値は、その精度、品質、材料の柔軟性にあります。

- 複雑なデバイス向けの高品質で均一な膜が主な焦点である場合: 厚さ、組成、および強力な膜密着性に対する精密な制御により、スパッタリングが優れた選択肢となります。

- 難治性金属、合金、または化合物の成膜が主な焦点である場合: スパッタリングの非熱的性質は、蒸着では困難または不可能な材料に最適です。

- 単純な材料の迅速かつ低コストなコーティングが主な焦点である場合: より高速で経済的な代替手段として熱蒸着を評価する必要があります。

最終的に、スパッタリングの品質と多用途性と、その速度とコストとのトレードオフを理解することが、情報に基づいた決定を下す鍵となります。

要約表:

| 側面 | スパッタリングの特性 |

|---|---|

| 材料適合性 | 金属、合金、セラミックス、絶縁体 |

| 膜質 | 高い密着性、優れた均一性、良好なステップカバレッジ |

| 主なトレードオフ | 蒸着と比較して成膜速度が遅い |

| 主な用途 | マイクロエレクトロニクス、光学コーティング、半導体デバイス |

薄膜成膜の信頼できるパートナーをお探しですか?

KINTEKは、スパッタリングおよびその他のPVDプロセス向けの高性能ラボ機器と消耗品の専門メーカーです。次世代のマイクロチップ、耐久性のある光学コーティング、または先進的な半導体デバイスの開発であっても、当社の専門知識と製品が、お客様の研究と生産が必要とする正確で高品質な薄膜の実現を保証します。

KINTEKに今すぐお問い合わせいただき、当社のソリューションがお客様のラボの能力をどのように向上させ、プロジェクトを前進させるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器