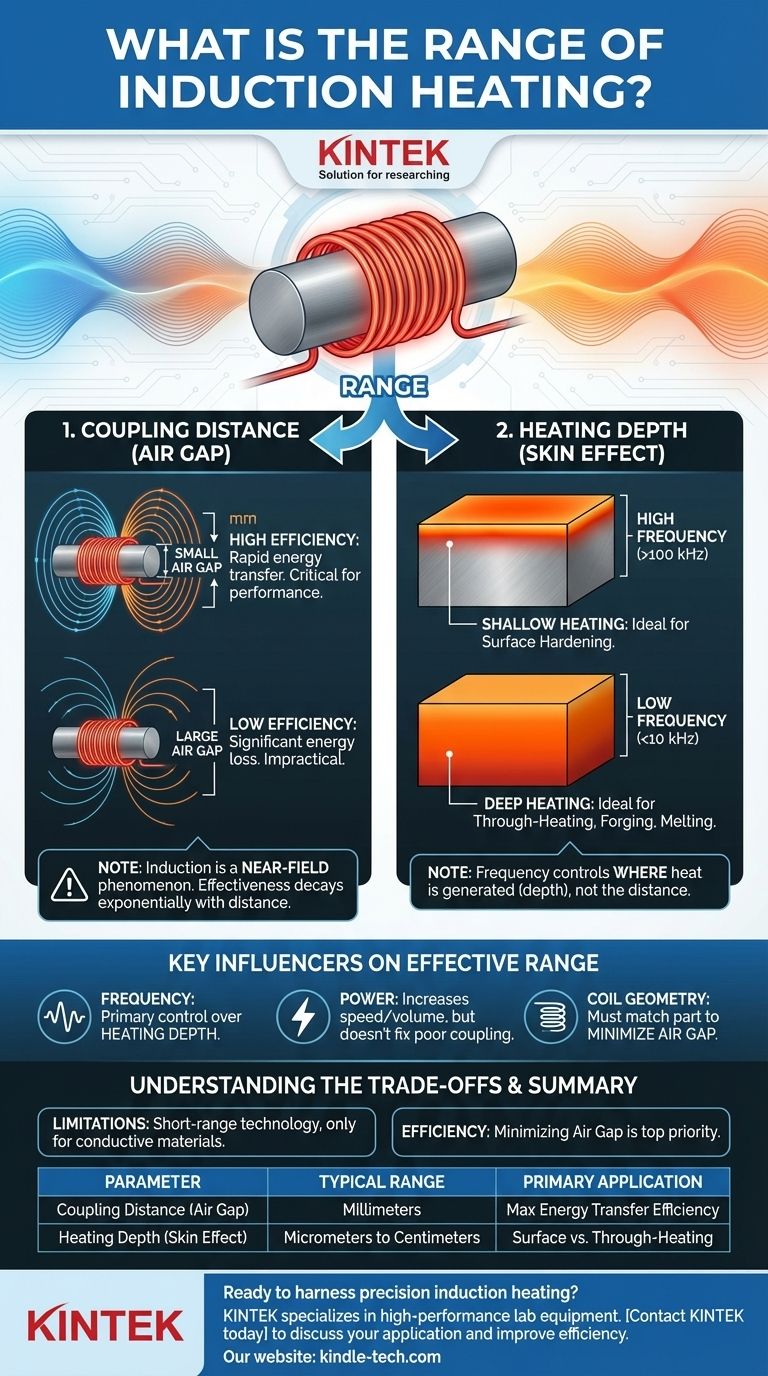

誘導加熱における「レンジ」には、2つの明確な意味があります。 それは長距離のエネルギー伝達の尺度ではなく、コイルとワークピース間の物理的な近接性、すなわち結合距離と、熱が材料の内部に浸透する深さ、すなわち表皮効果を指します。結合距離は非常に短く(通常はミリメートル単位)、加熱深さはシステムの周波数によって制御されます。

理解すべき中心的な原理は、誘導加熱が近接場現象であるということです。その有効性は距離とともに劇的に減衰するため、効率的な動作のためには、コイルと部品の間の密接な近接性が基本的な要件となります。

誘導加熱における「レンジ」の2つの意味

誘導加熱を正しく適用するためには、「レンジ」がコイルからの外部距離と加熱の内部深さという2つの別個の物理的パラメータを指すことを理解する必要があります。

結合距離:エアギャップ

誘導コイルによって生成される磁場の強度は、距離とともに指数関数的に減少します。ワークピース内で効率的に熱を発生させるためには、部品をコイルに非常に近接して配置する必要があります。

この距離は、しばしばエアギャップと呼ばれ、極めて重要です。小さなエアギャップは強力な磁気結合を保証し、迅速かつ効率的なエネルギー伝達を可能にします。大きなエアギャップは弱い結合をもたらし、著しく多くの電力を必要とし、エネルギーを浪費します。

ほとんどの産業用途では、理想的なエアギャップはミリメートル単位で測定されます。数センチメートルやインチ離れた物体を加熱しようとすることは、非常に非効率的であり、しばしば実用的ではありません。

加熱深さ:表皮効果

「レンジ」の2番目の概念は、材料自体の熱浸透の深さです。ワークピース内で誘導される交流(渦電流と呼ばれる)は、表面近くに流れる傾向があります。この現象は表皮効果と呼ばれます。

この電流の流れの深さ、したがって加熱ゾーンの深さは、コイル内の交流の周波数によって決定されます。

- 高周波(例:>100 kHz)は浅い加熱深さを生み出します。電流は表面に非常に近接したまま留まり、金属のコア特性に影響を与えることなく硬い外側が必要な表面硬化などの用途に最適です。

- 低周波(例:<10 kHz)はより深い加熱深さをもたらします。これにより、熱が部品の奥深くまで浸透することができ、鍛造のための全体加熱や大量の金属を溶解するプロセスに必要となります。

主要な要因が有効なレンジに与える影響

誘導加熱の有効性は単一の数値ではなく、周波数、電力、物理的セットアップの相互作用の関数です。

周波数の役割

周波数は、加熱の深さに対する主要な制御手段です。コイルと部品の間の距離を増やすために周波数を選択するのではなく、部品のどこに熱を発生させるかを定義するために周波数を選択します。

電力の役割

誘導システムの電力を増加させると、部品をより速く加熱したり、より大きな部品を加熱したりすることができます。より高い電力は、わずかに大きなエアギャップを補うのに役立ちますが、基本的な物理法則を変えることはできません。不適切な結合距離による効率の低下は、依然として劇的です。

コイル形状の役割

誘導コイルは、加熱される部品の形状に合わせて設計されなければなりません。目標は、加熱ゾーン全体にわたって小さく一貫したエアギャップを維持することです。これが、シャフト用の円筒形コイルから平らな表面用の「パンケーキ」コイルまで、特定の用途に合わせてコイルがカスタム形状で作られる理由です。

トレードオフの理解

誘導加熱は強力なツールですが、その有効性は明確な物理的制限によって支配されています。

近接性の制限

誘導加熱は本質的に短距離技術です。遠隔地に熱を放射するために使用することはできません。部品をコイルに近づける必要があり、遠隔加熱を必要とする用途には適していません。

効率 対 エアギャップ

プロセス効率における最も重要な要因はエアギャップです。エアギャップを2倍にすると、エネルギー伝達効率が4倍以上低下する可能性があります。この距離を最小限に抑えることが、効率的で費用対効果の高い誘導プロセスを設計するための最優先事項です。

材料の制約

このプロセスは電気電流を誘導することに依存しているため、導電性材料、主に金属に対してのみ有効です。プラスチック、ガラス、セラミックなどの材料を直接加熱するために使用されることはありませんが、導電性のサセプターを加熱し、それが伝導または放射によって非導電性材料を加熱するために使用されることはあります。

目標に合わせた正しい選択

アプリケーションの目標が、周波数とコイル設計へのアプローチを決定します。

- 表面硬化または浅い加熱が主な焦点である場合: 高周波システムを使用し、最小限で均一なエアギャップを確保するために、部品の表面に可能な限り密着するようにコイルを設計します。

- 部品全体の溶解または加熱が主な焦点である場合: 低周波システムを使用して深い熱浸透を実現しつつ、コイルはワークピースのできるだけ近くに配置するように設計します。

- プロセス効率と速度が主な焦点である場合: 何よりもエアギャップの最小化を優先します。これにより、最大のエネルギーが直接部品に伝達され、無駄を最小限に抑えた急速な加熱が可能になります。

誘導加熱を習得することは、距離を達成することではなく、近接性と周波数を正確に制御して、熱が必要な場所に正確に供給することです。

要約表:

| パラメータ | 標準的な範囲 | 主な影響要因 | 主要な用途 |

|---|---|---|---|

| 結合距離(エアギャップ) | ミリメートル | コイル形状と部品配置 | エネルギー伝達効率の最大化 |

| 加熱深さ(表皮効果) | マイクロメートルからセンチメートル | 周波数(Hz/kHz/MHz) | 表面硬化 対 全体加熱 |

研究室や生産ラインで誘導加熱の精度を活用する準備はできていますか?

KINTEKは、研究、材料試験、プロセス開発向けに調整された誘導加熱システムを含む、高性能なラボ機器を専門としています。正確な表面硬化が必要な場合でも、深い均一な全体加熱が必要な場合でも、当社の専門家が特定の金属または導電性材料に最適な周波数、電力、コイル設計の選択をお手伝いします。

KINTEKに今すぐお問い合わせ いただき、お客様のアプリケーションについてご相談の上、当社の信頼性の高い誘導加熱ソリューションがお客様の効率、一貫性、結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ラボ用アンチクラッキングプレス金型

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機