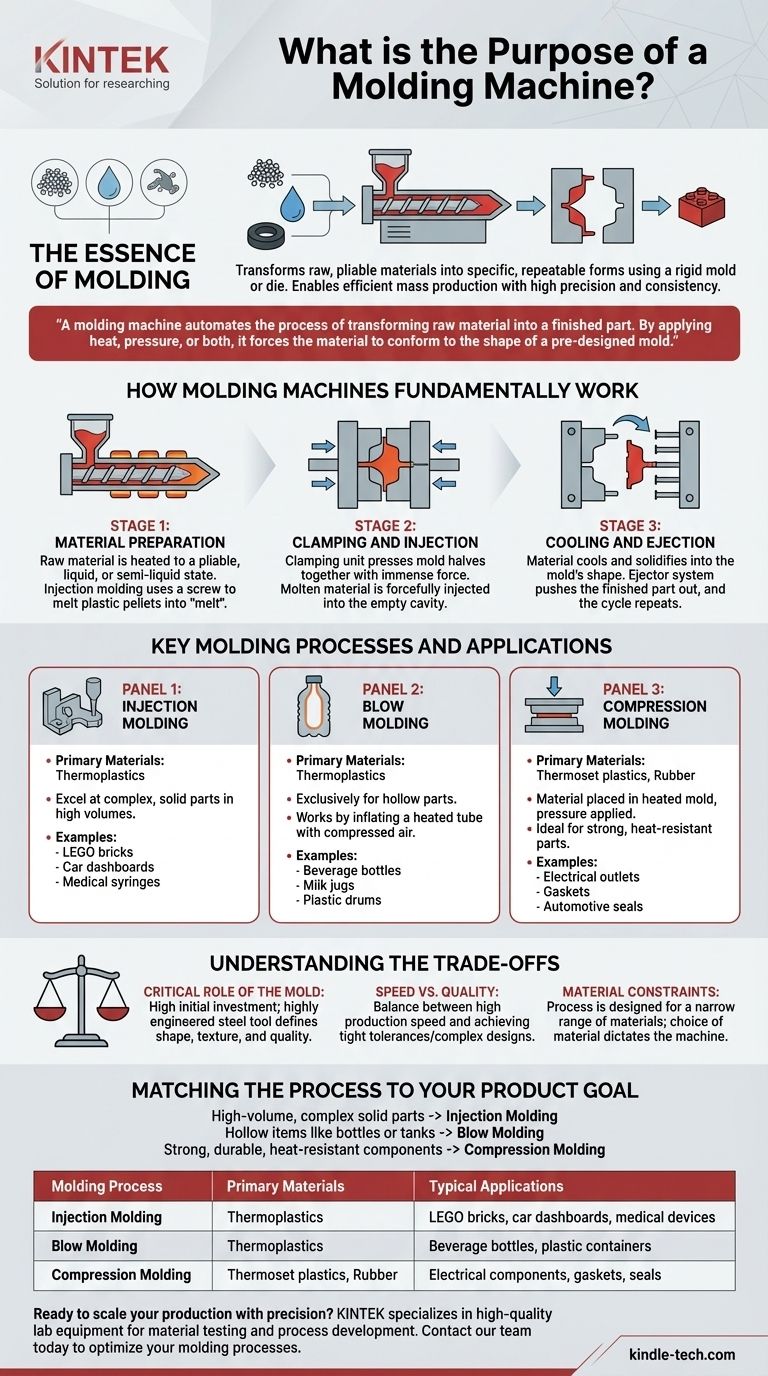

要するに、成形機の目的は、プラスチック、ゴム、金属などの生の柔軟な材料を、金型またはダイとして知られる硬質なフレームを使用して、特定の再現性のある形状に成形することです。これらの機械は、現代の大量生産の原動力であり、単純なボトルキャップから複雑な自動車部品まで、あらゆるものを高精度かつ一貫して迅速に製造することを可能にします。

成形機は、原材料を完成品に変えるプロセスを自動化します。熱、圧力、またはその両方を加えることにより、材料を事前に設計された金型の形状に強制的に適合させ、同一のアイテムの効率的な大量生産を可能にします。

成形機の基本的な仕組み

すべての成形機は、その核心において、材料の準備、力による成形、最終部品の固化という同様の3段階の原理に従います。この順序を理解することが、その機能を把握するための鍵となります。

ステージ1:材料の準備

プロセスは、原材料を柔軟な、液体または半液体の状態にすることから始まります。最も一般的なプロセスである射出成形の場合、これはホッパーからプラスチックペレットを加熱されたバレルに供給し、そこでスクリューがそれらを溶融させ、「メルト」と呼ばれる溶融液体に混合することを含みます。

ステージ2:型締めと射出

機械の型締めユニットは、金型の2つの半分を非常に強い力で押し合わせます。これにより、射出段階の高圧に対して金型が密閉された状態に保たれます。その後、溶融材料はバレルから金型の空洞に強制的に射出され、完全に充填されます。

ステージ3:冷却と取り出し

金型キャビティが充填されると、材料は冷却され固化し始め、金型の形状になります。設定された冷却時間後、型締めユニットが金型を開き、突き出しシステム(通常は一連のピン)が完成した部品を押し出します。その後、サイクルはすぐに繰り返されます。

主要な成形プロセスとその用途

核となる原理は似ていますが、異なる種類の成形機は異なる種類の製品を作成するために特化しています。

射出成形

これは熱可塑性プラスチックに最も一般的なプロセスです。非常に高い精度で複雑な固体部品を大量に生産するのに優れています。

レゴブロック、コンピューターマウスのケーシング、車のダッシュボード、医療用注射器などの日常品を考えてみてください。

ブロー成形

ブロー成形は、中空部品を作成するためにのみ使用されます。これは、プラスチックの中空チューブ(パリソン)を押し出し、金型内で圧縮空気で膨らませることによって機能します。風船を膨らませるのと非常によく似ています。

このプロセスは、飲料ボトル、牛乳パック、プラスチックドラムなどの製品を製造しています。

圧縮成形

加熱すると不可逆的に硬化する熱硬化性プラスチックやゴムによく使用されます。測定された量の材料が加熱された金型キャビティに直接配置され、金型が閉じられ、圧力を加えて材料を空間に充填させます。

この方法は、電気コンセント、ガスケット、自動車用シールなどの強力で耐熱性のある部品を作成するのに理想的です。

トレードオフの理解

成形の力は否定できませんが、その使用を決定する重要な考慮事項が伴います。主なトレードオフは、高い初期投資と、規模が大きくなった場合の部品あたりの非常に低いコストとの間にあります。

金型の重要な役割

金型(またはダイ)は、操作の中心です。これは、最終製品の形状、質感、品質を定義する、高度に設計された精密加工された鋼製ツールです。複雑な金型は数万ドル、あるいは数十万ドルかかることもあり、プロセスにおける最大の単一投資となります。

速度と品質

成形機は速度のために設計されており、一部のサイクルはわずか数秒で完了します。しかし、厳しい公差を持つ高精度部品を製造するには、より長い冷却時間やより複雑な金型設計が必要となり、サイクルが遅くなる可能性があります。生産速度と部品品質のバランスは、常にエンジニアリング上の考慮事項です。

材料の制約

特定の成形機とプロセスは、限られた範囲の材料用に設計されています。熱可塑性プラスチック用の射出成形機は、液体シリコーンゴムには使用できませんし、熱硬化性プラスチック用の圧縮プレスはブロー成形を行うことができません。材料の選択が、根本的に機械の選択を決定します。

製品目標に合わせたプロセスの選択

適切な成形プロセスを選択することは、作成する必要がある最終製品に完全に依存します。

- 大量生産で複雑な固体部品が主な焦点の場合:射出成形は、その精度と速度において比類のない業界標準です。

- ボトルや大型タンクのような中空品が主な焦点の場合:小型容器にはブロー成形、大型品には回転成形が最良の選択肢です。

- 強力で耐久性があり、耐熱性のある部品が主な焦点の場合:熱硬化性プラスチックまたはエラストマーを使用した圧縮成形が理想的な選択肢です。

最終的に、成形機は、原材料と機能的な最終製品を工業規模でつなぐ架け橋として機能します。

要約表:

| 成形プロセス | 主な材料 | 代表的な用途 |

|---|---|---|

| 射出成形 | 熱可塑性プラスチック | レゴブロック、車のダッシュボード、医療機器 |

| ブロー成形 | 熱可塑性プラスチック | 飲料ボトル、プラスチック容器 |

| 圧縮成形 | 熱硬化性プラスチック、ゴム | 電気部品、ガスケット、シール |

精密な生産で規模を拡大する準備はできていますか? KINTEKは、成形に関連する材料試験およびプロセス開発のためのソリューションを含む、高品質の実験装置と消耗品を専門としています。研究開発であろうと品質管理であろうと、当社の専門知識は、より良い効率と部品品質のために成形プロセスを最適化するのに役立ちます。今すぐ当社のチームにご連絡ください。お客様の特定の実験室のニーズについて話し合い、プロジェクトに最適な機器を見つけてください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用ゴム加硫機 加硫プレス

- ラボ用ダブルプレート加熱プレス金型

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- エンジンオイルスラッジの問題点は何ですか?それは壊滅的なエンジン故障の前兆です。

- 金属加工プロセスにおける温度の影響は何ですか?強度、延性、微細構造をマスターしましょう

- 灰分試験の主な種類は何ですか?お使いの材料に最適な方法を選択する

- 熱分解バイオオイルの用途は何ですか?再生可能燃料と化学品の可能性を解き放つ

- 金スパッタコーティングはどのように機能しますか?SEM向けを超薄膜で導電性フィルムを実現

- 超低温フリーザーを選択する際に考慮すべき要因は何ですか?サンプルの完全性と長期的な価値を確保する

- 触媒担持中の超音波洗浄・分散装置の機能とは?均一コーティングを実現する

- 高沸点物質から過剰な低沸点溶媒を除去する最も効率的な方法は何ですか?迅速かつ安全な除去にはロータリーエバポレーションを使用してください。