物理蒸着(PVD)は、その核心において、非常に薄くても非常に耐久性のある膜を材料の表面に適用するために使用される高度なコーティングプロセスです。真空中で行われるPVDは、硬度、耐摩耗性、耐食性を向上させたり、高品質の装飾仕上げを施したりすることで、物体の特性を強化します。

PVDは単一の技術ではなく、材料の表面特性を原子レベルで設計するために設計された真空ベースのプロセスのファミリーです。その目的は、基材の根本的な構造を変更することなく、優れた強度や特定の色のようないくつかの新しい特性を付与することです。

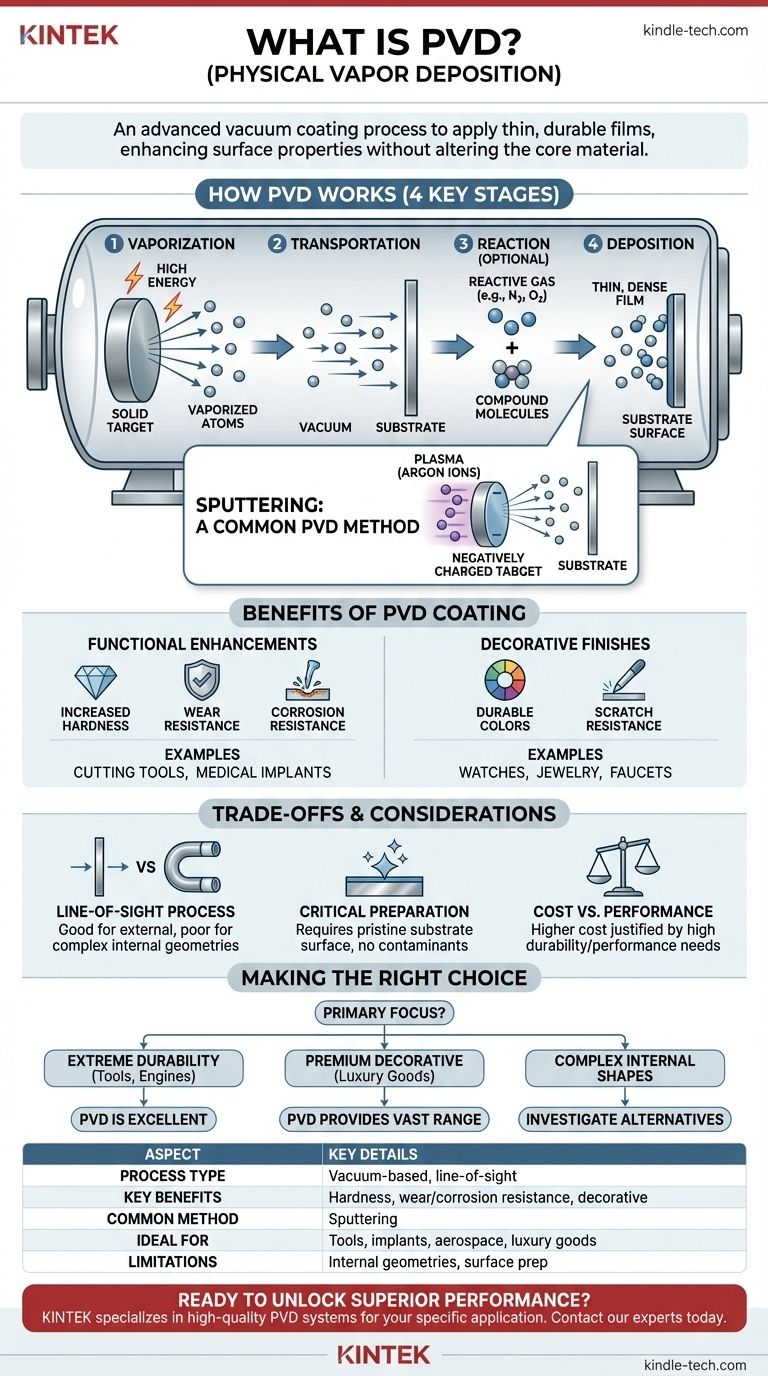

PVDの基本的な仕組み

物理蒸着は、4つの主要な段階を含む見通し線プロセスです。プロセス全体は、コーティングの純度と品質を確保するために高真空チャンバー内で行われます。

ステージ1:気化

プロセスは、ターゲットとして知られる固体源材料から始まります。このターゲットは高エネルギーで衝撃され、個々の原子または分子を放出させます。これにより、固体材料が蒸気になります。

ステージ2:輸送

これらの気化した原子は、ターゲットからコーティングされる物体、すなわち基板に向かって真空チャンバー内を移動します。真空は、これらの原子が空気や他の粒子と衝突するのを防ぎ、クリーンな経路を確保するために不可欠です。

ステージ3:反応(オプション)

場合によっては、窒素や酸素などの反応性ガスがチャンバーに導入されます。ターゲットからの気化した原子は、飛行中にこのガスと反応して新しい化合物を形成し、それが最終的なコーティングになります。これは反応性PVDとして知られています。

ステージ4:堆積

気化した原子(または新しく形成された化合物分子)は基板に着地し、固体状態に戻って凝縮します。それらは層ごとに積み重なり、物体の表面に薄く、緻密で、非常に密着性の高い膜を形成します。

スパッタリング:一般的なPVD法

ターゲット材料を気化させる方法はいくつかありますが、最も一般的で経済的な方法の1つはスパッタリングです。

スパッタリングのメカニズム

スパッタリングでは、高電圧電界を使用して、通常アルゴンである不活性ガスからプラズマを生成します。正に帯電したアルゴンイオンは、巨大な力で加速され、負に帯電したターゲットに衝突します。

この高エネルギーの衝撃は、ターゲット材料から原子を物理的に叩き出し、それらを真空チャンバーに「スパッタリング」し、その後、堆積のために基板に移動させます。

スパッタリングが広く使用される理由

スパッタリングは、その汎用性と制御性で評価されています。金属、合金、セラミックスを含む幅広い材料を、さまざまな種類の基板に堆積させることができ、多くの産業で標準的な技術となっています。

PVDコーティングの実用的な利点

この複雑なプロセスを行う目的は、基材単独では提供できない表面特性を実現することです。これらの利点は、主に2つのカテゴリに分類されます。

機能強化

工業用途では、PVDコーティングは性能を劇的に向上させるために使用されます。主な利点には、硬度の向上、摩擦の低減、優れた酸化および耐食性が含まれます。これは、切削工具、医療用インプラント、航空宇宙部品にとって非常に重要です。

装飾仕上げ

時計、宝飾品、蛇口などの消費者向け製品の場合、PVDは電解めっきなどの従来の方法よりもはるかに耐久性のある装飾仕上げを提供します。色あせ、変色、引っかき傷に強い幅広い色を提供します。

トレードオフと考慮事項を理解する

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

見通し線プロセスであること

気化した原子は直線的に移動するため、PVDは外面のコーティングに優れています。ただし、複雑な内部形状や細長いチューブの内部を簡単にコーティングすることはできません。

基板の準備が重要であること

PVDコーティングが適切に密着するためには、基板表面が完全に清潔でなければなりません。汚染物質、油、酸化物があると、コーティングが失敗したり、品質が低下したりします。この準備は、製造プロセスに重要なステップを追加します。

コストと性能の比較

PVDは、塗装や基本的な電解めっきよりも複雑で、一般的に高価なプロセスです。耐久性、硬度、耐食性に対する性能要件が高く、他の手段では満たせない場合に、その価値が正当化されます。

目標に合った適切な選択をする

PVDは、適切な問題に適用された場合、表面工学のための強力なツールです。

- 極度の耐久性が主な焦点である場合:PVDは、工具、エンジン、その他の高性能部品に耐摩耗性表面を作成するための優れた選択肢です。

- プレミアムな装飾仕上げが主な焦点である場合:PVDは、高級品やハイエンドのハードウェア向けに、従来のめっきをはるかに超える耐久性を持つ幅広い安定した色を提供します。

- 複雑な内部形状のコーティングが主な焦点である場合:PVDの見通し線特性はこれらの用途には不向きであるため、代替技術を検討する必要があります。

最終的に、PVDを選択することは、バルク材料単独では決して達成できなかったレベルの性能と寿命を引き出すために、材料の表面に投資するという決定です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセスタイプ | 真空ベース、見通し線コーティング |

| 主な利点 | 硬度の向上、耐摩耗性/耐食性、耐久性のある装飾仕上げ |

| 一般的な方法 | スパッタリング(プラズマを使用してターゲット材料を気化させる) |

| 理想的な用途 | 工具、医療用インプラント、航空宇宙部品、高級品、ハードウェア |

| 制限事項 | 複雑な内部形状を簡単にコーティングできない。完璧な表面準備が必要 |

製品の優れた性能と寿命を引き出す準備はできていますか?

PVDプロセスは精密なエンジニアリングソリューションであり、適切な機器が成功の鍵となります。KINTEKは、工業用耐久性からプレミアムな装飾仕上げまで、特定の用途に最適な薄膜コーティングを実現するために、PVDシステムを含む高品質の実験装置を専門としています。

KINTEKのソリューションがお客様のラボのコーティングニーズをどのように満たすことができるか、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート