焼結プロセスとは、本質的に、粉末から固体で高密度の物体を形成する方法であり、材料を液体状態に溶かすことなく熱を加えることで行われます。基本的なステップには、粉末を準備して目的の形状に圧縮し、次に制御された環境で融点よりわずかに低い温度まで加熱し、個々の粒子を融合させることが含まれます。

焼結は溶融プロセスではなく、固相変態です。主要なメカニズムは原子拡散であり、熱によって原子が粒子境界を越えて移動するエネルギーを得て、粉末を多孔性を減らした単一の凝集した塊に効果的に溶接します。

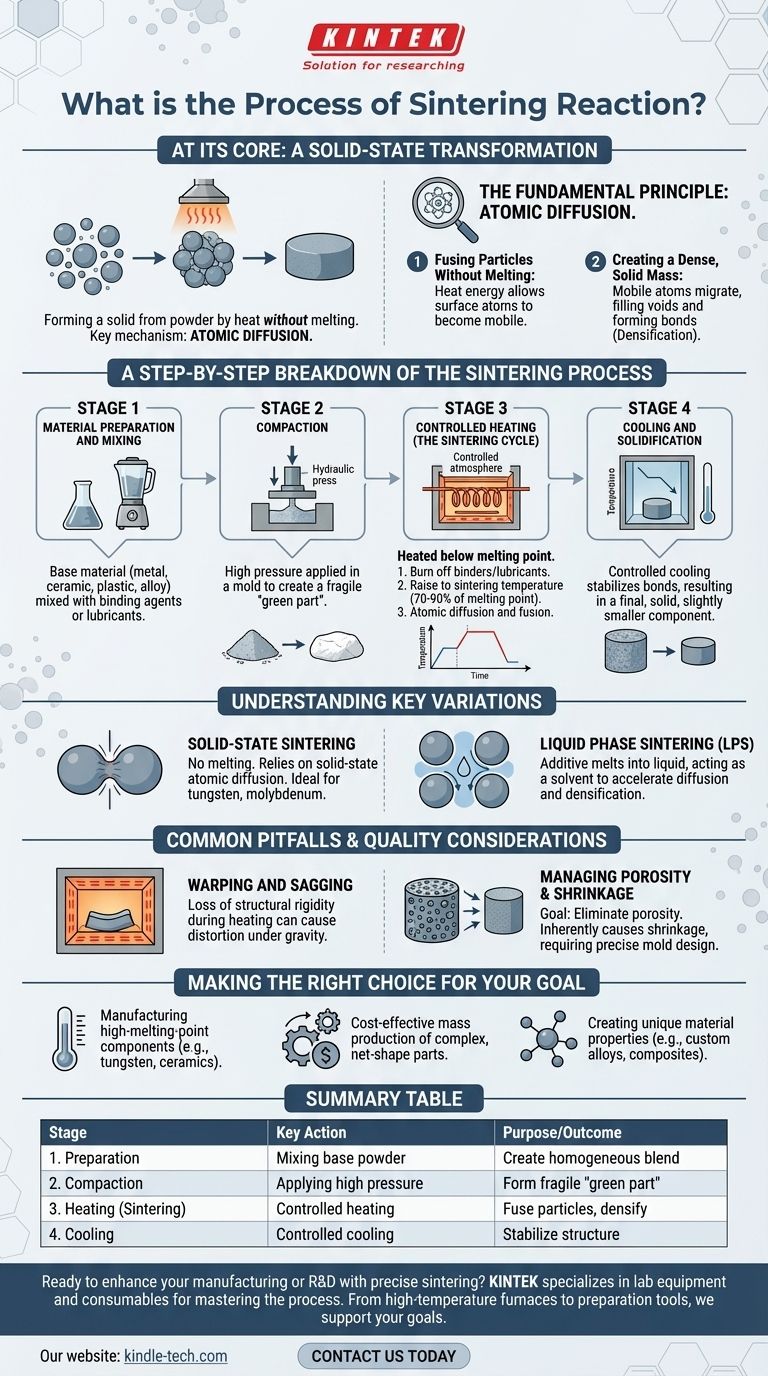

基本原理:原子拡散

溶融せずに粒子を融合させる

焼結は、熱がエネルギーを供給することによって機能します。材料の融点よりもはるかに低い温度でも、このエネルギーによって各粉末粒子の表面の原子が移動可能になります。

これらの移動可能な原子は、隣接する粒子間の接触点を越えて移動します。このプロセスは原子拡散として知られ、粒子間の空隙を徐々に埋め、強力な金属結合または化学結合を形成します。

高密度で固体な塊の作成

この原子の移動の結果が緻密化です。粒子間の細孔が除去されるにつれて、全体の物体はわずかに収縮し、密度が増加し、緩いまたは軽く圧縮された粉末が丈夫な固体部品に変化します。

焼結プロセスの段階的内訳

詳細は材料によって異なりますが、製造プロセスは一般的に4つの異なる段階に従います。

ステップ1:材料の準備と混合

プロセスは粉末状の基材から始まります。これは純粋な金属、セラミック、プラスチック、または事前に定義された合金である可能性があります。

多くの場合、他の物質が添加されます。これには、粉末を結合させるための結合剤や、圧縮を助けるための潤滑剤が含まれることがあります。特定の用途では、複合材料や特定の合金を作成するために、異なる材料の粉末が混合されます。

ステップ2:圧縮

準備された粉末は、最終的な目的の形状を反映する金型または型に配置されます。次に、粉末を圧縮するために大きな圧力が加えられます。

このステップにより、粒子が密接に接触し、チョークのような脆い物体が作成されます。この焼結前の物体はしばしば「グリーン部品」と呼ばれます。

ステップ3:制御された加熱(焼結サイクル)

グリーン部品は、制御された雰囲気を持つ特殊な炉に配置されます。加熱サイクルは正確であり、成功にとって重要です。

まず、準備段階で使用された潤滑剤や結合剤を焼き払うために、温度がゆっくりと上昇されます。炉内の雰囲気は、材料の酸化を防ぐためにしばしば制御されます。

次に、温度は焼結温度(通常、材料の融点の70〜90%)まで上昇されます。部品はこの温度に保持され、原子拡散が発生し、粒子が融合します。

ステップ4:冷却と固化

最後に、部品は制御された方法で冷却されます。これにより、新しく形成された結合が安定し、最終的な結晶構造が定着し、単一で統一された固体部品が形成されます。緻密化により最終的な寸法はグリーン部品よりもわずかに小さくなるため、この要素は初期の金型設計で考慮する必要があります。

主要なバリエーションの理解

すべての焼結が同じではありません。プロセスは、異なる結果を達成したり、異なる材料で作業したりするために変更できます。

固相焼結

これは最も一般的な焼結形式であり、材料のどの部分も溶融することなくプロセス全体が発生します。これは固相での原子拡散のみに依存し、タングステンやモリブデンのような非常に高い融点を持つ材料にとって不可欠です。

液相焼結(LPS)

このバリエーションでは、融点の低い添加剤が主粉末と混合されます。加熱中に、この添加剤は液体に溶融し、主材料は固体のままです。

この液体は固体粒子間の細孔に流れ込みます。これは溶媒として機能し、拡散を加速し、固体粒子がより高密度の構成に再配置されるのを助け、プロセス全体を高速化します。

一般的な落とし穴と品質に関する考慮事項

完璧な焼結部品を達成するには、一般的な欠陥を避けるためにプロセスの慎重な制御が必要です。

反りやたるみのリスク

加熱段階では、新しい結合が完全に形成される前に、部品は構造的な剛性を一部失います。重力の影響下で、支持されていない部品や複雑な部品は反ったり、たるんだり、歪んだりする可能性があります。炉内での適切な支持が重要です。

多孔性と収縮の管理

焼結の主な目標は、多孔性(粒子間の空隙)を排除することです。焼結が不完全な場合、部品は多孔性で弱くなります。

逆に、緻密化プロセスは必然的に部品を収縮させます。この収縮は正確に計算され、最終部品が寸法公差を満たすように初期の金型設計に考慮されなければなりません。

目標に合った適切な選択をする

焼結は多用途で強力な技術ですが、その適用は特定の目的に依存します。

- 高融点部品の製造が主な焦点の場合:焼結は理想的な方法です。タングステンやセラミックのような材料を溶融鋳造しようとする際の極端なエネルギーコストや技術的課題を回避できるためです。

- 費用対効果の高い大量生産が主な焦点の場合:焼結は、材料の無駄を最小限に抑え、後処理加工の必要性を減らして、複雑なネットシェイプ部品を作成するのに優れており、大量生産において非常に経済的です。

- 独自の材料特性の作成が主な焦点の場合:焼結により、溶融では不可能な方法で材料を組み合わせることができ、カスタム合金、金属基複合材料、サーメットの設計が可能になります。

熱と圧力を制御することで、焼結は単純な粉末を複雑で高性能な部品に変えます。

要約表:

| 段階 | 主な行動 | 目的/結果 |

|---|---|---|

| 1. 準備 | 基材粉末と結合剤/潤滑剤の混合 | 一貫した圧縮のための均質な混合物を作成 |

| 2. 圧縮 | 金型内で高圧を印加 | 目的の形状の脆い「グリーン部品」を形成 |

| 3. 加熱(焼結) | 融点以下の制御された加熱 | 原子拡散を介して粒子を融合。部品を緻密化 |

| 4. 冷却 | 炉内での制御された冷却 | 結合を安定させ、部品の構造を最終決定 |

精密焼結で製造または研究開発を強化する準備はできていますか?

KINTEKは、焼結プロセスを習得するために不可欠なラボ機器と消耗品を専門としています。新しい材料の開発、生産サイクルの最適化、一貫した品質の確保など、お客様の目標をサポートする専門知識と信頼性の高い製品を提供しています。制御された雰囲気を持つ高温炉から材料準備ツールまで、幅広く取り揃えています。

今すぐお問い合わせください。より強力で複雑な部品を、より効率的かつ少ない無駄で実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 真空歯科用ポーセリン焼結炉

よくある質問

- 超低温フリーザーで使用される冷媒の特性とは?信頼性の高い-86°C性能を実現するために

- 二段焼結法とは?制御された微細構造で最大限の密度を実現

- FTIRは何を測定するために使用されますか?化学結合と分子構造を特定する

- 安息香酸エステルの合成に実験室用マグネチックスターラーが必要なのはなぜですか?高RPMで反応速度と収率を向上させる

- 融点測定ではどのようなデータが収集されますか?正確な同定と純度分析のためのガイド

- ビジネスにおけるスパッタリングとは?競争優位のための戦略的な製造プロセス

- フィルタープレスの処理能力はどのように計算されますか?特定の泥水に適した正確なサイジングを解き明かす

- カビの構造とは?コロニーを形成する微細なフィラメントを発見する