本質的に、金属焼結とは、金属粉末を溶融させることなく、固体で機能的な部品に変換する製造プロセスです。このプロセスは、粉末の混合、高圧下での所望の形状への圧縮、そして制御された炉内での加熱により、個々の粒子を原子拡散によって結合させるという3つの主要な段階によって定義されます。

焼結は金属を溶かすことではなく、熱と圧力を用いて個々の粉末粒子を単一の固体塊に融合させる熱処理プロセスです。その主な価値は、機械加工や鋳造が困難な材料から、複雑なニアネットシェイプ部品を作成できる能力にあります。

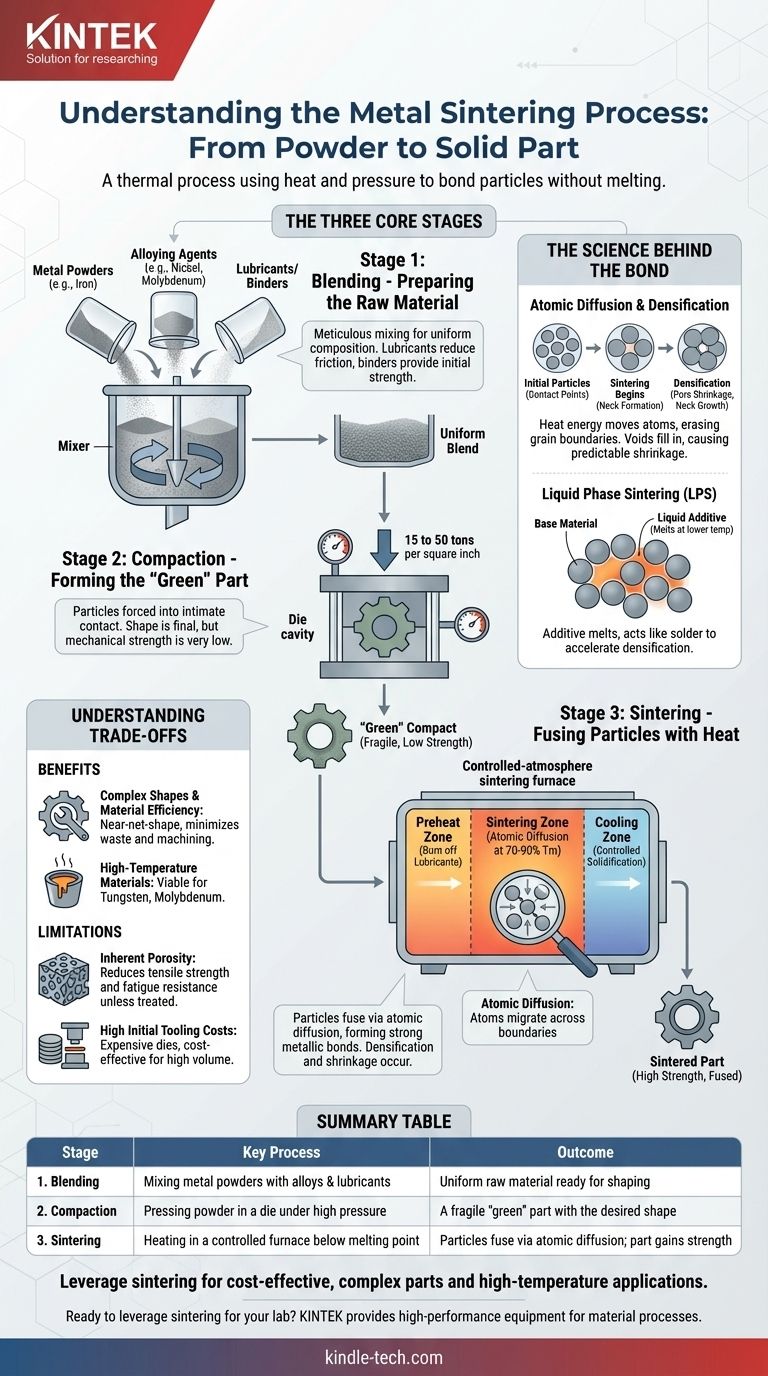

焼結の3つの主要な段階

焼結のワークフローは、正確で連続的な手法です。各段階は、最終部品の所望の形状と機械的特性を達成するために、前の段階の上に構築されます。

第1段階:混合 - 原材料の準備

成形が行われる前に、基礎材料を準備する必要があります。これには、鉄やアルミニウムなどの微細な金属粉末を、他の元素と注意深く混合することが含まれます。

これらの添加物には、合金化剤(強度向上のためのニッケルやモリブデンなど)や潤滑剤またはバインダーが含まれることがあります。潤滑剤は次の段階での摩擦を減らし、バインダーは初期の強度を提供します。

第2段階:成形 - 「グリーン」部品の形成

混合された粉末を精密な金型キャビティに供給します。次に、プレスが粉末に極度の圧力(通常、1平方インチあたり15〜50トン)をかけます。

この圧力により粒子が密接に接触し、「グリーン」コンパクトとして知られる壊れやすい予備焼結部品が形成されます。この部品は所望の形状と寸法を持ちますが、チョークの破片のように機械的強度は非常に低いです。

第3段階:焼結 - 熱による粒子の融合

「グリーン」コンパクトを、酸化を防ぐために制御された雰囲気の焼結炉に入れます。部品は、主金属の融点よりもかなり低い温度(通常、融点の約70〜90%)に加熱されます。

この加熱プロセスは、明確なゾーンを持つトンネルキルンで行われることがよくあります。

- 予熱ゾーン: 混合段階で添加された潤滑剤やバインダーを燃焼させるために、部品をゆっくりと加熱します。

- 焼結ゾーン: 最高温度で、原子拡散が発生します。原子が粒子の境界を越えて移動し、それらが融合して強固な金属結合を形成します。

- 冷却ゾーン: 新しく固化された部品を制御された速度で冷却します。この速度は、硬度などの特定の微細構造と最終特性を達成するように調整できます。

結合の背後にある科学

微視的なレベルで何が起こっているかを理解することは、焼結の力と限界を理解するための鍵です。このプロセスは、材料科学の原理の注意深い操作です。

原子拡散:焼結の原動力

焼結が機能するのは、熱が原子の移動のためのエネルギーを供給するからです。高温では、各粉末粒子の表面の原子が移動可能になり、隣接する粒子の接触点を越えて移動します。

この原子の移動は、個々の粒界を効果的に消し去り、単一の連続した結晶構造を作成します。焼結部品に強度を与えるのは、この原子レベルでの融合なのです。

高密度化と収縮

粒子が融合するにつれて、それらの間の空隙または気孔が徐々に埋められます。この高密度化として知られるプロセスにより、部品全体が収縮します。

この収縮は、焼結の予測可能で不可欠な部分です。エンジニアは、計画されたサイズ縮小を補うために、初期の成形工具を最終的に望む部品よりもわずかに大きく設計する必要があります。

液相焼結(LPS):強化

高密度化を促進し、より高い最終密度を達成するために、液相焼結(LPS)と呼ばれる技術がしばしば使用されます。

これには、母材よりも低い融点を持つ少量の合金粉末を添加することが含まれます。加熱中、この添加物が溶融し、固体粒子の間の気孔に流れ込み、はんだのように作用してそれらをより迅速かつ効果的に引き寄せます。

焼結のトレードオフの理解

他の製造プロセスと同様に、焼結も独自の利点と欠点を提供します。焼結を選択するには、これらのトレードオフを理解する必要があります。

利点:複雑な形状と材料効率

焼結はニアネットシェイププロセスです。最終寸法に非常に近い部品を製造するため、二次的な機械加工の必要性を大幅に削減または排除できます。これにより材料の無駄が最小限に抑えられ、除去加工法と比較して非常に効率的になります。

利点:高温材料の加工

このプロセスは、タングステンやモリブデンなどの極めて高い融点を持つ材料の成形に特によく適しています。これらの材料の溶融と鋳造は、しばしば非現実的または不可能であるため、焼結は数少ない実行可能な製造方法の1つとなります。

制限:固有の多孔性

二次的な操作を行わない限り、焼結部品はほぼ常に何らかのレベルの多孔性を保持します。これは自己潤滑ベアリングなどの用途には有益な場合がありますが、通常、完全に密度の高い圧延材や鍛造品と比較して部品の全体的な引張強度と疲労耐性が低下します。

制限:高い初期金型コスト

成形段階に必要な硬化鋼製の金型は製造コストが高くなります。この高い初期投資により、焼結は、金型コストを数千個の部品にわたって償却できる中〜高量の生産において最も費用対効果が高くなります。

目標に合わせた適切な選択

焼結を使用するかどうかの決定は、コスト、材料、性能に関するプロジェクト固有の優先順位に基づいて行う必要があります。

- 複雑な部品の費用対効果の高い生産が主な焦点である場合: 焼結は、初期の金型投資を正当化するのに十分な高生産量にとって優れた選択肢です。

- 高性能または高温用途が主な焦点である場合: 焼結は、難治性金属や特定の先進セラミックスから部品を成形できる数少ない方法の1つです。

- 最大の機械的強度が主な焦点である場合: 多孔性の影響に注意してください。用途が空隙を許容できない場合は、二次的な高密度化ステップを検討するか、鍛造などの代替プロセスを選択する必要があるかもしれません。

最終的に、焼結を理解することで、単純な粉末を複雑で機能的なコンポーネントに、精度と効率をもって変換するその独自の能力を活用できるようになります。

要約表:

| 段階 | 主要プロセス | 結果 |

|---|---|---|

| 1. 混合 | 金属粉末と合金・潤滑剤の混合 | 成形準備が整った均一な原材料 |

| 2. 成形 | 高圧下で金型内で粉末をプレス | 所望の形状を持つ壊れやすい「グリーン」部品 |

| 3. 焼結 | 融点未満で制御された炉内で加熱 | 原子拡散により粒子が融合し、部品が強度を獲得 |

ラボの製造または研究開発プロジェクトで焼結の活用を検討していますか?

KINTEKは、焼結などの高度な材料プロセスに不可欠な高性能ラボ機器と消耗品を提供することを専門としています。正確な熱処理のための堅牢な炉が必要な場合でも、材料科学の応用に関する専門的な相談が必要な場合でも、お客様の研究所の革新をサポートするためにここにいます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションが粉末冶金などの分野で優れた結果を達成するのにどのように役立つかをご相談ください。

ビジュアルガイド