セラミックス焼結のプロセスは、本質的に、セラミック粉末を細心の注意を払って準備し、それを「グリーンボディ」と呼ばれる所望の形状にプレスし、その後高温で加熱するという3つの主要な段階で構成されます。

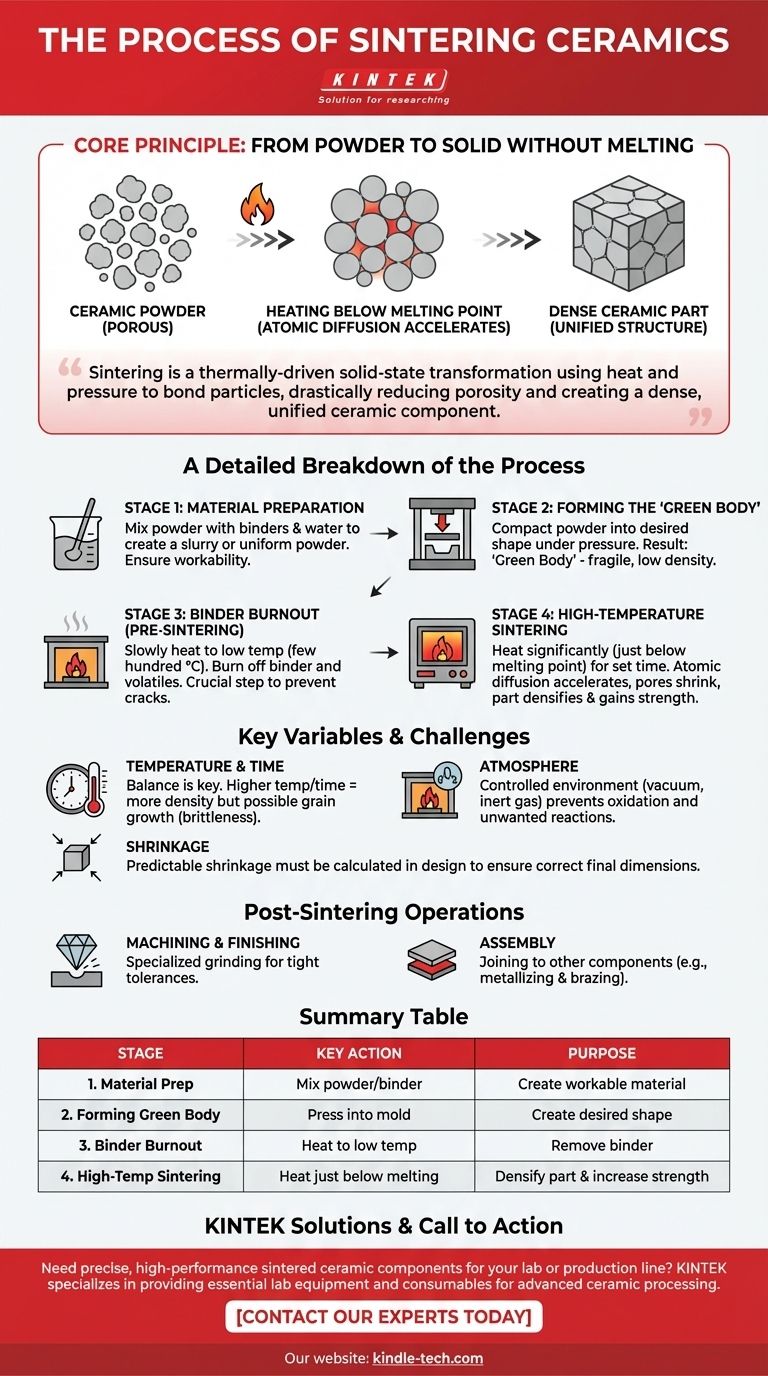

焼結は融解プロセスではありません。これは熱駆動型の固相変態であり、熱と圧力を使用して粒子を結合させ、多孔性を劇的に減らし、高密度で均質なセラミックコンポーネントを作成します。

コアとなる原理:融解せずに粉末から固体へ

ステップを詳しく説明する前に、作動しているメカニズムを理解することが重要です。焼結の目標は、初期のセラミック粉末粒子間の空隙、すなわち多孔性をなくすことです。

原子拡散の力

高温(ただし融点未満)に加熱されると、セラミック粒子内の原子は非常に高いエネルギーを持ちます。このエネルギーにより、粒子が接触する境界を越えて原子が移動し、拡散できるようになります。

この原子の移動により、粒子間の隙間が効果的に閉じられ、それらが単一の相互接続された構造に融合します。その結果、密度と強度が大幅に向上し、バラバラの粉末の塊が頑丈なセラミック物体に変わります。

セラミック焼結プロセスの詳細な内訳

原理は単純ですが、最終製品に望ましい特性を持たせるためには、産業的な応用には注意深く制御されたいくつかの段階が含まれます。

ステージ1:材料の準備

プロセスは、熱が加えられるずっと前から始まります。出発原料のセラミック粉末は、均一で加工しやすい材料を形成するために他の物質と混合されます。

これには、粉末と水を混ぜてスラリーを作成したり、プレスされた形状で粒子を保持するためのバインダー、および均一な混合を保証するための離型剤などの他の薬剤を添加したりすることが含まれます。このスラリーは通常、スプレードライされ、プレスに適した均一で流動性のある粉末が作成されます。

ステージ2:「グリーンボディ」の成形

準備された粉末は、所望の形状に圧縮されます。これは最も一般的に、高圧下で粉末を金型またはダイにプレスすることによって行われます。

結果として得られる部品は「グリーンボディ」として知られています。この段階では、バインダーと粒子の機械的な絡み合いにより一貫性を持ち形状を保っていますが、非常に壊れやすく、密度は低いです。

ステージ3:バインダーの焼失(予備焼結)

グリーンボディは、通常数百度の比較的低い温度に加熱されます。このステップの唯一の目的は、混合中に添加されたバインダーやその他の揮発性成分をゆっくりと燃焼させることです。

このステップを慎重に行うことが重要です。速すぎると、バインダーの急速なガス放出が亀裂や欠陥を引き起こし、最終的な部品を台無しにする可能性があります。

ステージ4:高温焼結

これがメインイベントです。温度は大幅に上昇し、セラミックの融点よりわずかに下で、特定の時間保持されます。

このフェーズ中に、原子拡散が加速し、粒子境界が融合し、部品が緻密化します。粒子間の細孔は収縮し、大部分が排除され、コンポーネント全体がサイズは縮小しますが、途方もない強度と硬度を獲得します。

トレードオフと主要変数の理解

成功を収めるには、いくつかの要因を正確に制御する必要があります。これらの変数の管理を誤ると、部品の破損や特性の一貫性の喪失につながる可能性があります。

温度と時間の影響

焼結温度が高く、保持時間が長いほど、一般的に緻密化が進みます。しかし、過度の熱や時間は、望ましくない粒成長を引き起こす可能性があり、これがセラミックを脆くすることがあります。鍵となるのは、特定の材料と用途に最適なバランスを見つけることです。

雰囲気の重要性

炉の雰囲気(空気、真空、不活性ガスなど)は重要な役割を果たします。多くの先端セラミックスでは、材料の完全性を損なう可能性のある酸化や望ましくない化学反応を防ぐために、制御された雰囲気下での焼結が必要です。

収縮の課題

部品が緻密化するにつれて、予測どおりに収縮します。この収縮は無視できないほど大きくなる可能性があり、金型とグリーンボディの初期設計時に正確に計算し、考慮に入れる必要があります。これを怠ると、最終的な寸法が不正確な部品になります。

焼結後の工程

冷却後、プロセスが常に終了するわけではありません。今や極めて硬くなったセラミック部品は、最終的な仕上げ工程を経ることがあります。

機械加工と仕上げ

その硬さのため、焼結セラミックスは、最終的な厳密な公差を達成するために、ダイヤモンドチップ工具や超音波研削を使用した特殊な機械加工が必要になることがよくあります。

組み立て

特定の用途では、セラミック部品を他のコンポーネントに接合する必要がある場合があります。これには、金属部品へのろう付けを可能にするためにセラミック表面を金属化することが含まれ、強固で気密性の高いシールが作成されます。

目標に応じた適切な選択

焼結プロセスの特定のパラメーターは、望ましい最終結果を達成するように調整されます。

- 最大の密度と強度を最優先する場合: プロセスは、微細な出発粉末、高い焼結温度、およびすべての多孔性を最小限に抑えるのに十分な時間を優先します。

- 正確な寸法管理を最優先する場合: 高度に一貫した粉末準備、均一なプレス、および収縮率の綿密な計算に投資する必要があります。

- コスト効率の高い生産を最優先する場合: 部品の基本的な特性を損なうことなくエネルギー消費と炉の時間を最小限に抑えるために、加熱および冷却サイクルを最適化します。

焼結プロセスを習得することは、単純な粉末を高性能のセラミックコンポーネントに変えるために、熱と圧力を正確に制御することです。

要約表:

| ステージ | 主なアクション | 目的 |

|---|---|---|

| 1. 材料の準備 | 粉末をバインダー/水と混合してスラリーを作成 | 均一で加工しやすい材料の確保 |

| 2. グリーンボディの成形 | 高圧下で粉末を金型にプレス | 所望の形状の作成(壊れやすい状態) |

| 3. バインダーの焼失 | 低温で加熱してバインダーを除去 | 亀裂なしに揮発性成分を除去 |

| 4. 高温焼結 | 融点直下で一定時間加熱 | 原子拡散による部品の緻密化、強度の向上 |

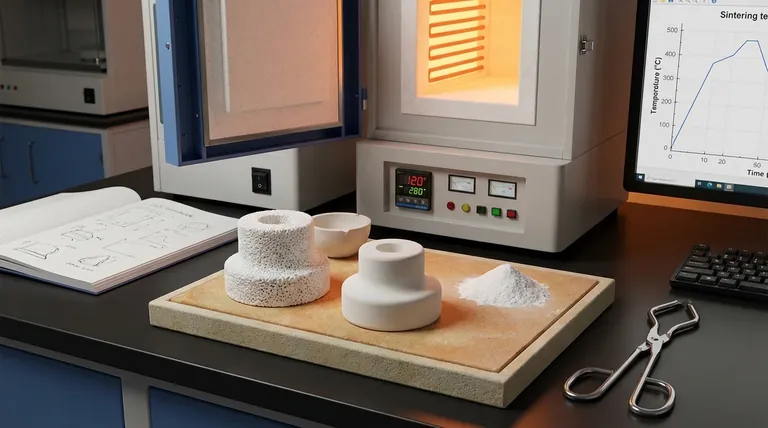

研究室または生産ライン向けに、高精度で高性能な焼結セラミック部品が必要ですか? 焼結プロセスは複雑ですが、極端な硬度、熱安定性、耐薬品性が要求される用途では結果が極めて重要です。KINTEKは、先進的なセラミック加工に不可欠なラボ機器と消耗品を提供することを専門としています。当社の専門家に今すぐお問い合わせいただき、焼結プロジェクトをどのようにサポートし、優れた材料特性の達成に役立つかをご相談ください。

ビジュアルガイド