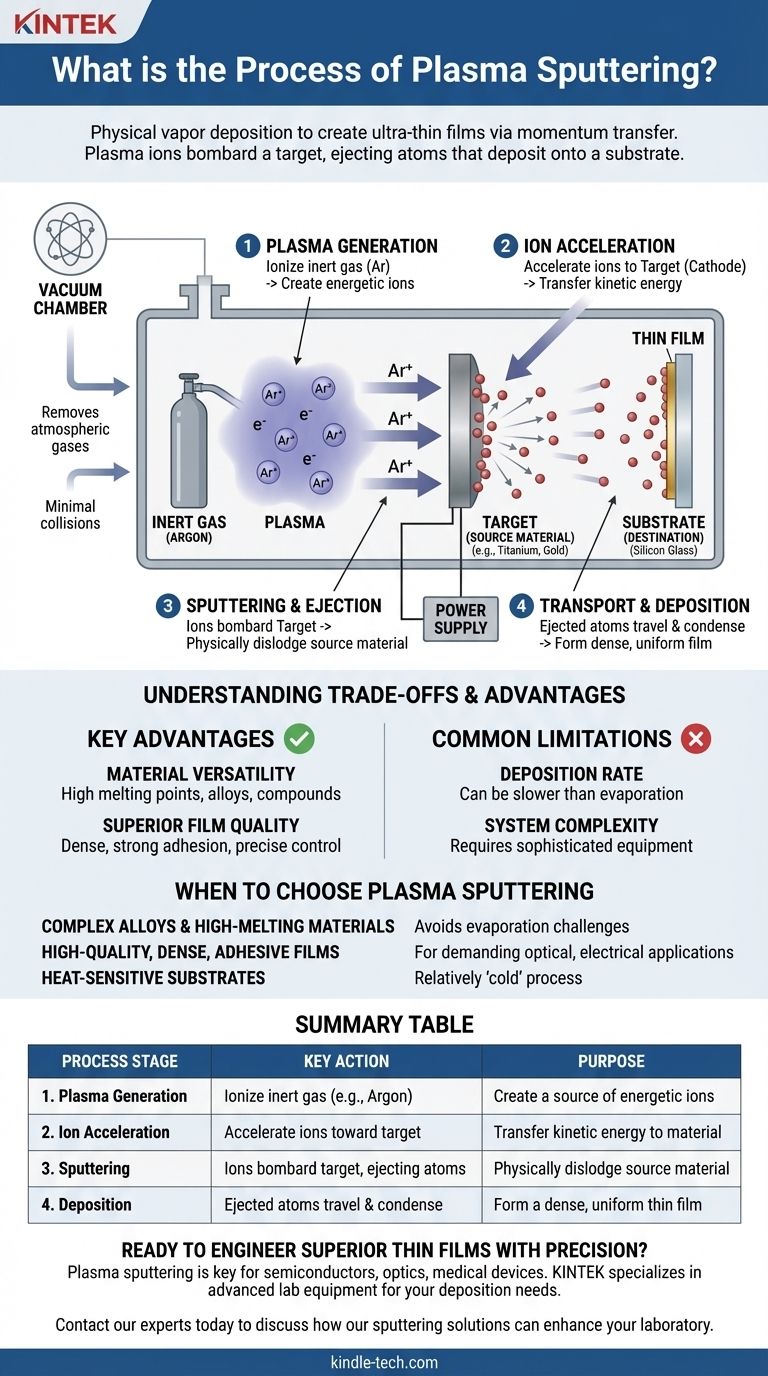

簡単に言うと、プラズマススパッタリングは超薄膜を作成するために使用される物理蒸着プロセスです。真空中でプラズマを生成し、そのプラズマからのイオンを加速してターゲット材料(「ターゲット」)に衝突させ、ターゲットから原子を物理的に叩き出して、それらが移動して基板上に均一なコーティングとして堆積することで機能します。

スパッタリングは、根本的に運動量伝達プロセスです。材料を溶融させる方法とは異なり、高エネルギーイオンを原子スケールの飛翔体として使用してソースを削り取り、成膜される薄膜の組成と構造を非常に精密に制御できます。

スパッタリング環境の解剖

プロセスを理解するためには、まずスパッタリングチャンバー内の主要な構成要素と条件を理解する必要があります。各要素は最終的な結果に重要な役割を果たします。

真空チャンバー

プロセス全体は高真空チャンバー内で行われます。これは2つの理由から非常に重要です。1つは、膜を汚染する可能性のある大気ガスを除去するため、もう1つは、スパッタされた原子がターゲットから基板まで最小限の衝突で移動できるようにするためです。

不活性ガス(通常はアルゴン)

チャンバーには、ごく少量で制御された不活性ガス、最も一般的にはアルゴン(Ar)が再充填されます。このガスは最終的な膜の一部ではなく、その唯一の目的は、プロセスを駆動するプラズマを生成するためにイオン化されることです。

ターゲット(ソース材料)

ターゲットは、薄膜として成膜したい材料(例:チタン、金、二酸化ケイ素)の固体片です。電源に接続されており、プラズマ回路の陰極(負極)として機能します。

基板(目的地)

基板は、シリコンウェーハ、ガラスパネル、医療用インプラントなど、コーティングされる対象物です。ターゲットに面するように配置され、スパッタされた原子の流れを受け取る準備ができています。

コアメカニズム:プラズマから膜へ

スパッタリングプロセスは、プラズマ物理学と運動エネルギーを利用した精密な4段階のシーケンスです。

ステップ1:プラズマ生成

ターゲットに高電圧が印加されます。この電気エネルギーは、アルゴン原子の一部から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)の混合物を生成します。このエネルギー化されたイオン化ガスがプラズマです。

ステップ2:イオン加速と衝突

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。磁石が金属片を引き寄せるように、強い電界によって引き寄せられます。

ステップ3:スパッタリングと放出

アルゴンイオンは、かなりの運動エネルギーでターゲット表面に衝突します。この衝撃は、ターゲット材料の原子結合力を克服するのに十分強力であり、原子または分子を物理的に叩き出します。この材料の放出が「スパッタリング」効果です。

ステップ4:輸送と堆積

放出されたターゲット原子は、真空チャンバーを横切って蒸気流として移動します。基板に到達すると、その表面に凝縮し、層ごとに徐々に積み重なって、密で均一な薄膜を形成します。

トレードオフと利点の理解

スパッタリングは強力な技術ですが、化学気相成長(CVD)や熱蒸着などの他の成膜方法と比較して、その特定の長所と短所を理解することが不可欠です。

主な利点:材料の多様性

スパッタリングは物理プロセスであり、熱プロセスではないため、非常に高い融点を持つ材料の成膜に非常に優れています。また、最終的な膜で元の材料の組成(化学量論)を維持するため、合金や化合物の成膜にも理想的です。

主な利点:優れた膜品質

スパッタされた原子のエネルギー的な性質により、通常、非常に密で、基板への密着性が高く、広い面積にわたって厚さと均一性を精密に制御できる膜が得られます。

一般的な制限:成膜速度

スパッタリングは熱蒸着などの他の方法よりも遅い場合があり、スループットが主な懸念事項となる大量生産においては考慮すべき要素となります。

一般的な制限:システムの複雑さ

スパッタリングシステムには、高真空ポンプ、高電圧電源、ガス流量コントローラーの洗練された組み合わせが必要であり、より単純な成膜技術よりも装置が複雑で高価になります。

プラズマススパッタリングを選択する場合

成膜方法の選択は、最終製品の要件に完全に依存します。スパッタリングは、高性能な用途においてしばしば優れた選択肢となります。

- 複雑な合金や高融点材料の成膜が主な焦点である場合:スパッタリングは理想的な方法であり、蒸着の課題を回避し、材料の組成を維持します。

- 高品質で密度の高い、密着性の高い膜の実現が主な焦点である場合:スパッタリングのエネルギー的な成膜メカニズムは、要求の厳しい光学、電気、または機械的用途に優れた膜特性を提供します。

- 熱に弱い基板のコーティングが主な焦点である場合:スパッタリングは熱蒸着と比較して比較的「低温」プロセスであり、プラスチックなどの基板への熱損傷のリスクを最小限に抑えます。

原子レベルでの運動量伝達の物理学を制御することで、スパッタリングは材料を精密に設計することを可能にします。

概要表:

| プロセス段階 | 主要な動作 | 目的 |

|---|---|---|

| 1. プラズマ生成 | 不活性ガス(例:アルゴン)をイオン化する | 高エネルギーイオン源を生成する |

| 2. イオン加速 | ターゲット(陰極)に向かってイオンを加速する | ターゲット材料に運動エネルギーを伝達する |

| 3. スパッタリング | イオンがターゲットに衝突し、原子を放出する | ソース材料を物理的に剥離する |

| 4. 成膜 | 放出された原子が移動し、基板上に凝縮する | 密で均一な薄膜を形成する |

精密な優れた薄膜を設計する準備はできていますか?

プラズマススパッタリングは、半導体、光学、医療機器における要求の厳しい用途向けに、高品質で均一なコーティングを成膜するための鍵です。適切な装置は成功に不可欠です。

KINTEKは、お客様のあらゆる成膜ニーズに対応する高度な実験装置と消耗品を専門としています。当社の専門知識により、お客様の研究または生産に必要な正確な膜特性が確実に実現されます。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様のラボの能力をどのように向上させ、プロジェクトを前進させることができるかについてご相談ください。

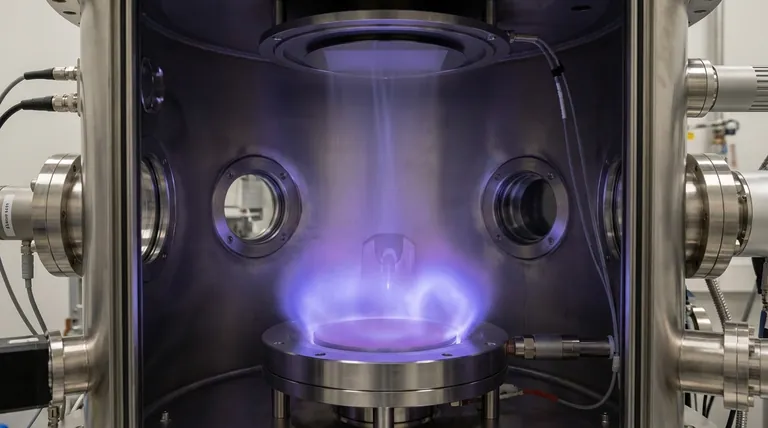

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス