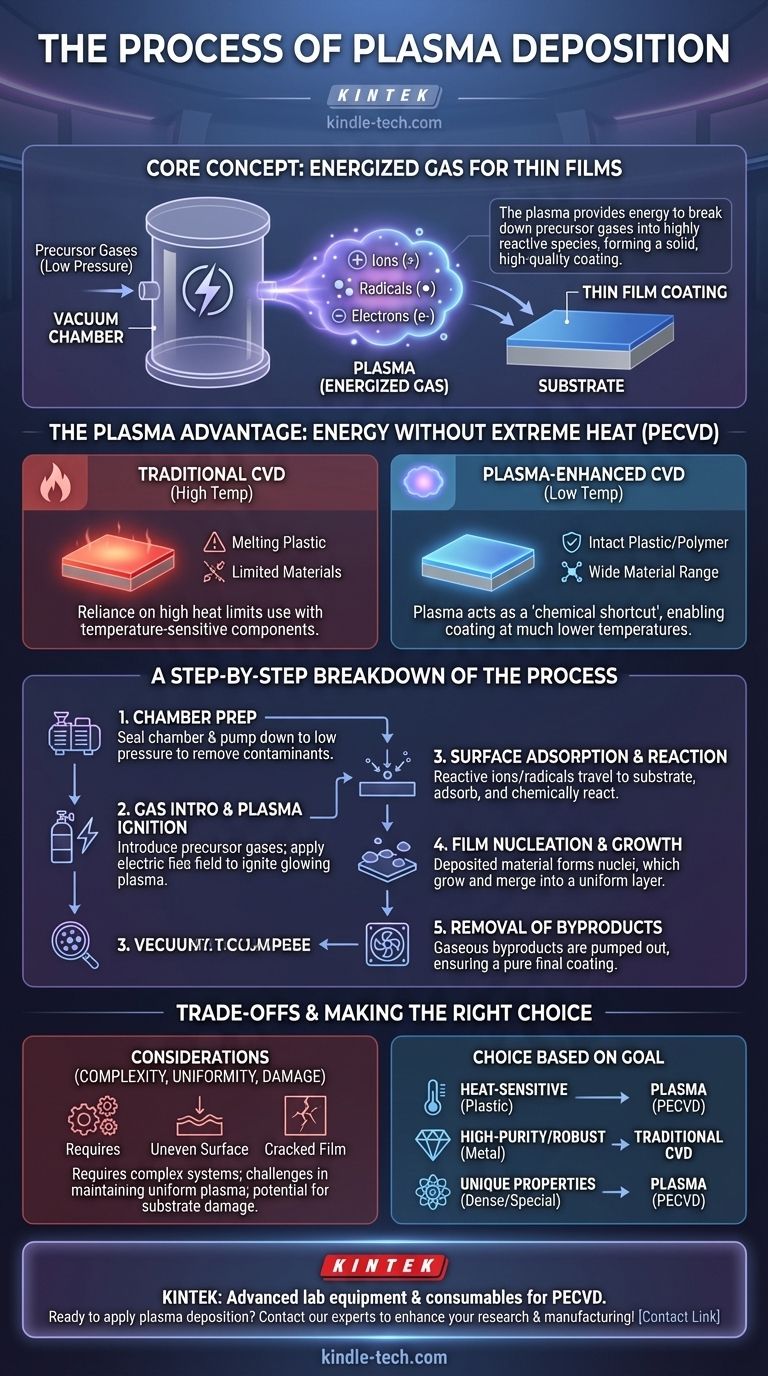

プラズマ成膜とは、本質的に、励起されたガス、すなわちプラズマを利用して、表面上に薄膜を成長させるために必要な条件を作り出すプロセスです。真空チャンバー内で、プラズマは前駆体ガスを分解し、非常に反応性の高い化学種にするためのエネルギーを供給します。これらの反応性種が凝縮し、ターゲットとなる物体(基板と呼ばれる)上に固体で高品質なコーティングを形成します。

成膜におけるプラズマの重要な機能は、チャンバー全体を加熱することではなく、原料ガスを直接励起することです。この「化学的ショートカット」により、従来の技術よりもはるかに低い温度でコーティングを形成する反応性粒子が生成され、コーティング可能な材料の範囲が劇的に広がります。

基礎:プラズマが使用される理由

プラズマ成膜を理解するためには、まずそれが強化するプロセスであるCVD(化学気相成長法)を理解することが役立ちます。

標準的なCVDプロセス

従来のCVDプロセスでは、基板を反応チャンバー内に置き、非常に高温に加熱します。

その後、コーティング材料を含む前駆体ガスが導入されます。この極度の熱が、これらのガス中の化学結合を切断するために必要なエネルギーを提供し、それらが熱い基板表面で反応して目的の膜を形成できるようにします。

熱の限界

高温への依存性は、標準的なCVDの主な制限です。これは、プラスチック、特定のポリマー、その他の温度に敏感な部品など、融点が低い材料を、損傷したり破壊したりすることなくコーティングできないことを意味します。

プラズマの利点:極度の熱なしでのエネルギー

PECVD(プラズマ強化化学気相成長法)は、プラズマをエネルギー源として使用することで、この熱の限界を克服します。

プラズマの生成

チャンバー内の低圧の前駆体ガスに電場が印加されます。このエネルギーがガス原子や分子から電子を剥ぎ取り、遊離電子、正に帯電したイオン、およびラジカルと呼ばれる非常に反応性の高い中性粒子の混合物を生成します。この励起されたイオン化されたガスがプラズマです。

直接的なガスの活性化

このプラズマ環境は非常に高エネルギーです。プラズマ内の衝突により、安定した前駆体ガスが効率的に分解され、必要な反応性種が生成されます。

この活性化は、基板が熱いからではなく、気相そのもので起こります。エネルギーは、前駆体分子など、必要な場所に正確に供給されます。

低温の利点

プラズマが化学結合を切断するという重労働を行うため、基板を激しく加熱する必要がありません。これにより、従来のCVD反応炉では溶解または変形してしまうような材料にも、高品質で耐久性のあるコーティングを成膜することが可能になります。

プロセスの段階的な内訳

プラズマ成膜プロセスは、膜を層ごとに構築するために、注意深く制御された一連のステップに従います。

1. チャンバーの準備

プロセスは、基板を真空チャンバー内に配置することから始まります。チャンバーは密閉され、空気や、ほこりや水蒸気などの潜在的な汚染物質を除去するために、非常に低い圧力まで排気されます。

2. ガスの導入とプラズマの点火

目的の膜の原子を含む前駆体ガスが、制御された流量でチャンバーに導入されます。次に電場が印加され、ガスが点火され、輝くプラズマに変換されます。

3. 表面への吸着と反応

プラズマ内で生成されたイオンとラジカルは拡散し、基板に向かって移動します。これらの非常に反応性の高い粒子は表面に付着し(吸着)、互いに反応して固体膜を形成します。

4. 膜の核生成と成長

成膜された材料は、基板上に小さな島、すなわち核を形成し始めます。プロセスが続くと、これらの核が成長・合体し、表面全体に連続的で均一な薄膜が形成されます。

5. 副生成物の除去

化学反応によるすべての気体副生成物は、真空ポンプシステムによってチャンバーから除去され、クリーンなプロセスと純粋な最終コーティングが保証されます。

トレードオフの理解

プラズマ成膜は強力ですが、複雑さがないわけではありません。

システムの複雑さ

PECVDシステムは、単純な熱CVDオーブンよりも複雑で高価です。プラズマを生成および制御するために、洗練された電源、ガス処理システム、および真空技術が必要です。

均一性の達成

広大または複雑な形状の基板全体で完全に均一なプラズマを維持することは困難な場合があります。不均一なプラズマは、最終的なコーティングの厚さや特性にばらつきが生じる可能性があります。

損傷の可能性

プラズマ内の高エネルギー粒子は、基板表面や成長中の膜に意図しない損傷を引き起こすことがあります。これには、反応性と制御のバランスを取るためにプラズマ条件を慎重に調整する必要があります。

目標に応じた適切な選択

適切な成膜方法の選択は、材料と目的の結果に完全に依存します。

- プラスチックやポリマーなどの熱に敏感な基板のコーティングが主な焦点である場合: プラズマ成膜は、下地の材料を損傷することなく高品質の膜成長を可能にするため、優れた選択肢です。

- 堅牢な高温材料上に高純度の膜を形成することが主な焦点である場合: 従来の高温CVDの方が、よりシンプルで費用対効果の高い解決策となる可能性があります。

- 独自の特性を持つ高密度膜の作成が主な焦点である場合: エネルギーの高いプラズマ環境は、純粋に熱的な方法では達成が困難な構造や特性を持つ膜を作成できます。

結局のところ、プラズマ成膜は、表面工学の可能性を根本的に広げるプロセス制御と材料の汎用性を提供します。

要約表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| チャンバー準備 | 真空の作成 | 汚染物質の除去 |

| プラズマ点火 | ガスへの電場印加 | 反応性イオン/ラジカルの生成 |

| 表面反応 | 粒子が基板に吸着 | 膜の核生成開始 |

| 膜成長 | 連続的な成膜 | 均一な薄膜の形成 |

| 副生成物の除去 | 真空ポンプによる排気 | 純粋な最終コーティング |

研究室でプラズマ成膜技術を適用する準備はできていますか? KINTEKは、プラズマ強化化学気相成長(PECVD)プロセス向けの高度なラボ機器および消耗品の専門サプライヤーです。温度に敏感なポリマー、プラスチックの処理、または精密な薄膜コーティングが必要な場合でも、当社のソリューションは優れた表面工学の結果を達成するのに役立ちます。当社の専門家にご相談ください。当社のPECVDシステムがお客様の研究および製造能力をどのように向上させることができるかについて、今すぐご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置