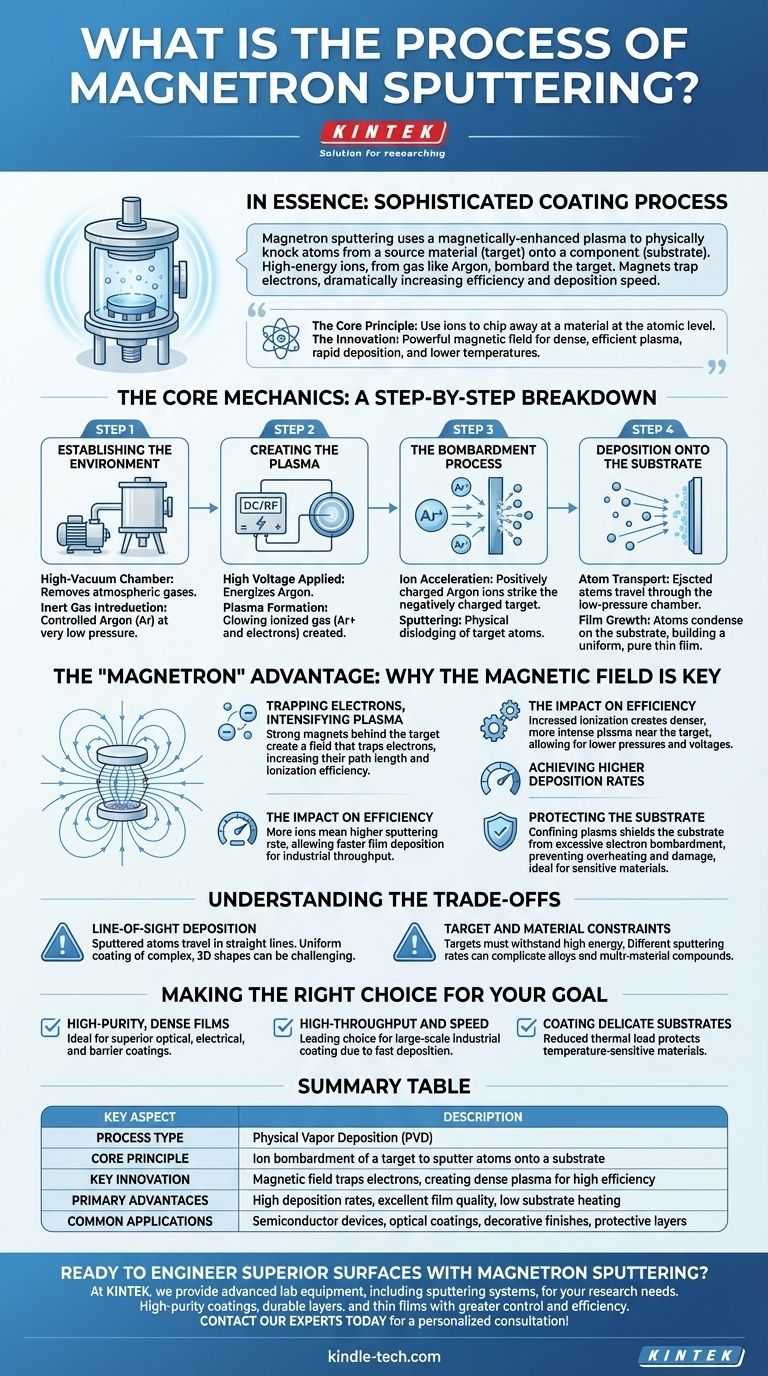

本質的に、マグネトロンスパッタリングは、磁場強化プラズマを使用して、ソース材料(「ターゲット」)の原子をコンポーネント(「基板」)に物理的に叩き出す洗練されたコーティングプロセスです。アルゴゴンなどのガスから生成された高エネルギーイオンがターゲットに衝突します。磁場の重要な役割は、ターゲットの近くで電子を閉じ込め、プラズマの効率を劇的に向上させ、薄膜のより速く、より制御された堆積を可能にすることです。

基本的な原理は単純です。原子レベルで材料を削り取るためにイオンを使用することです。しかし、マグネトロンスパッタリングの革新性は、強力な磁場を使用して高密度で高効率なプラズマを生成し、他の方法よりも低い温度と圧力で高品質な膜を迅速に堆積できるようにすることにあります。

コアメカニズム:ステップバイステップの内訳

マグネトロンスパッタリングを真に理解するには、高度に設計された環境内で発生する一連の制御されたイベントとして視覚化するのが最善です。

ステップ1:環境の確立

プロセス全体は高真空チャンバー内で行われます。これは、膜を汚染したりプロセスを妨害したりする可能性のある大気ガスを除去するために重要です。

真空が達成されると、不活性ガス(最も一般的にはアルゴン(Ar))の少量かつ制御された量が、非常に低い圧力でチャンバーに導入されます。

ステップ2:プラズマの生成

チャンバー全体に高電圧のDCまたはRF電圧が印加されます。堆積させる材料、すなわちターゲットは、カソード(負に帯電)として設定されます。

この強い電場はアルゴンガスを活性化し、アルゴン原子から電子を引き剥がします。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物が生成され、プラズマまたは「グロー放電」と呼ばれる光るイオン化ガスが形成されます。

ステップ3:衝突プロセス

正に帯電したアルゴンイオンは、電場によって負に帯電したターゲットに向かって強力に加速されます。

これらのイオンはターゲット表面に非常に強く衝突し、ターゲット材料の個々の原子を物理的に叩き出す、つまり「スパッタ」します。

ステップ4:基板への堆積

ターゲットから放出された原子は、低圧チャンバーを通過します。最終的に、それらはコーティングされるコンポーネント、すなわち基板に衝突します。

到着すると、これらの原子は基板の表面に凝縮し、均一で薄く、高純度の膜が徐々に形成されます。

「マグネトロン」の利点:磁場が鍵となる理由

上記で説明したプロセスは単純なスパッタリングです。磁場を追加してマグネトロンスパッタリングに変換することが、この技術を非常に強力で広く使用されているものにしています。

電子を閉じ込め、プラズマを増強する

強力な磁石がターゲットの後ろに配置されます。これにより磁場が生成され、より軽い負に帯電した電子がターゲット表面の真前でループ状の経路に閉じ込められます。

この磁場がないと、電子はチャンバー壁に失われてしまいます。電子を閉じ込めることで、その経路長が大幅に増加し、中性アルゴン原子と衝突してイオン化する可能性がはるかに高くなります。

効率への影響

このイオン化の増加により、最も必要な場所、つまりターゲットの近くに集中した、はるかに高密度で強力なプラズマが生成されます。

これにより、スパッタリングプロセスをはるかに低いガス圧力と電圧で維持でき、プロセス全体の安定性と制御性が向上します。

より高い成膜速度の達成

より高密度のプラズマは、ターゲットに衝突するための正のアルゴンイオンが大幅に多く利用可能であることを意味します。これは直接、はるかに高いスパッタリング速度につながり、膜をより速く堆積させることができます。

この速度の向上は、マグネトロンスパッタリングが産業用途や高スループット用途で好まれる主な理由です。

基板の保護

プラズマと電子をターゲットの近くに閉じ込めることにより、基板は過剰な電子衝突から保護されます。これにより過熱や潜在的な損傷を防ぎ、プラスチックやポリマーなどの温度に敏感な材料のコーティングにこのプロセスが理想的になります。

トレードオフの理解

いかなる技術にも限界があり、効果的なアドバイザーであるためにはそれらを認識することが不可欠です。

直進的な堆積

スパッタリングは本質的に直進的なプロセスです。スパッタされた原子は、ターゲットから基板へ比較的まっすぐな線で移動します。

これにより、複雑な三次元形状や深い凹部やアンダーカットを均一にコーティングすることは、洗練された基板回転なしでは困難になる可能性があります。

ターゲットと材料の制約

ターゲット材料は特定の形状に加工され、高エネルギーイオン衝突と熱負荷に耐えることができなければなりません。

一部の材料は他の材料よりもはるかに異なる速度でスパッタリングされるため、複数のターゲットからの合金膜や化合物の堆積が複雑になる可能性があります。

目標に合った適切な選択をする

マグネトロンスパッタリングは万能の解決策ではありません。その価値は、達成する必要のある特定の成果に直接結びついています。

- 高純度で高密度の膜が主な焦点である場合: 低圧、高真空環境は、優れた光学、電気的、またはバリアコーティングを作成するのに理想的です。

- 高スループットと速度が主な焦点である場合: 磁場によって可能になる高い成膜速度により、これは大規模な産業コーティングの主要な選択肢となります。

- デリケートな基板のコーティングが主な焦点である場合: 低減された熱負荷は、他の堆積方法では損傷する可能性のある温度に敏感な材料を保護します。

結局のところ、マグネトロンスパッタリングは、特定の機能特性を達成するために原子レベルで表面を設計するための優れたレベルの制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | ターゲット材料へのイオン衝突により、原子が基板上にスパッタされる。 |

| 主要な革新 | 磁場が電子を閉じ込め、高効率のための高密度プラズマを生成する。 |

| 主な利点 | 高い成膜速度、優れた膜品質、低い基板加熱。 |

| 一般的な用途 | 半導体デバイス、光学コーティング、装飾仕上げ、保護層。 |

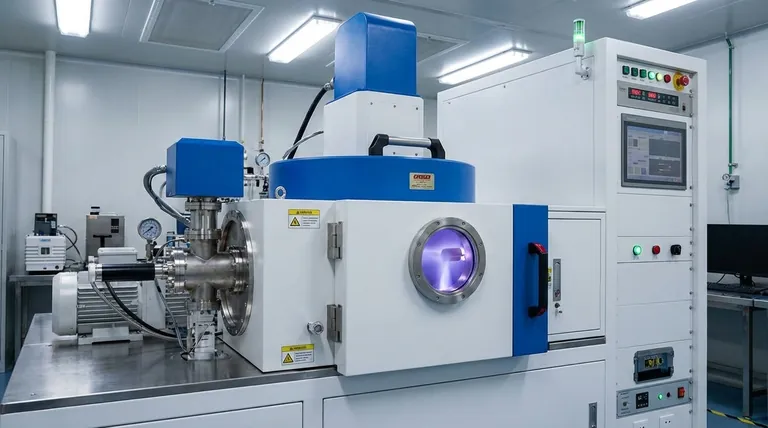

マグネトロンスパッタリングで優れた表面を設計する準備はできましたか?

KINTEKでは、スパッタリングシステムを含む高度なラボ機器を提供し、お客様の研究開発の正確なニーズに対応することに特化しています。半導体向けの高純度コーティング、光学用の耐久性のある層、または革新的な材料向けの薄膜が必要な場合でも、当社の専門知識が、より高い制御性と効率性をもって目標達成を支援します。

当社のソリューションがお客様のラボの能力をどのように向上させるかについて、ぜひご相談ください。今すぐ専門家にご連絡いただき、個別相談をお受けください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー