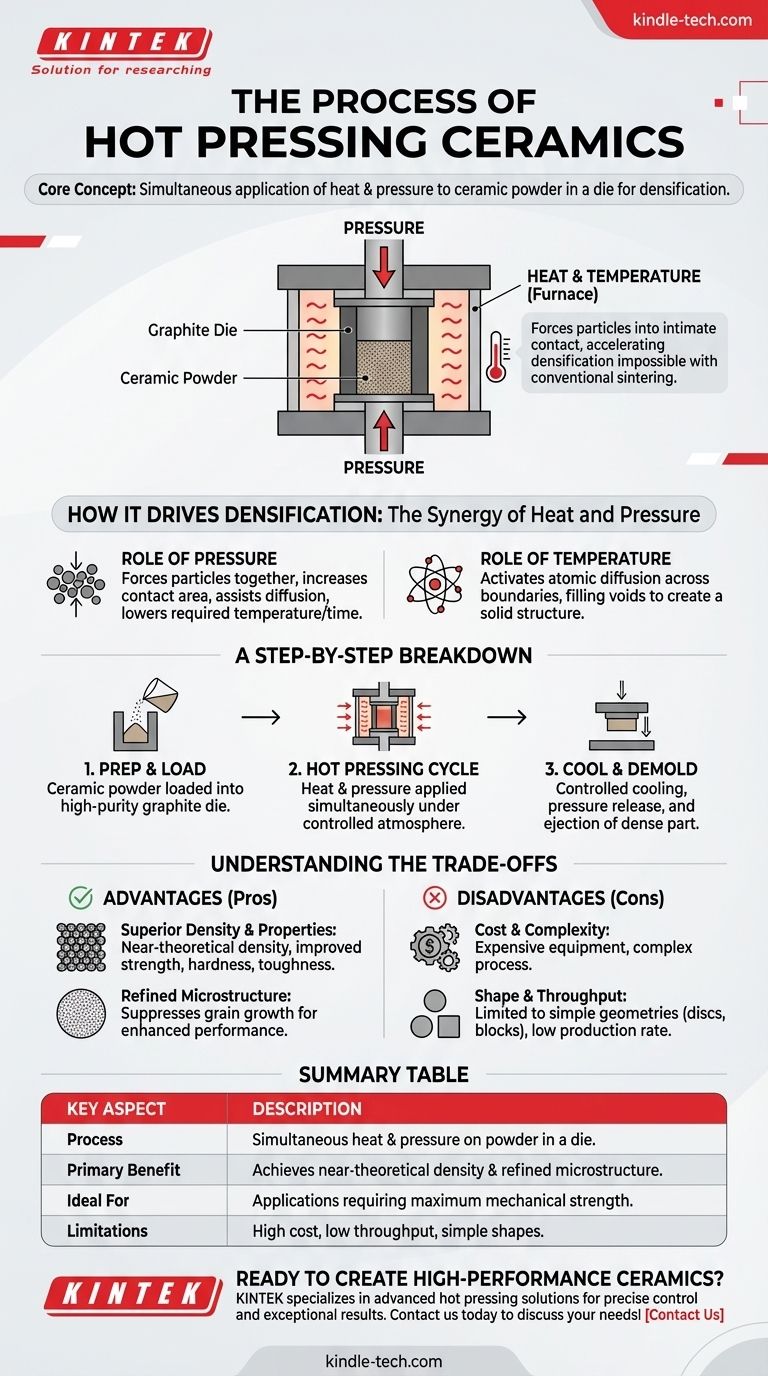

その核心において、熱間プレスは、セラミック粉末を単一のプロセス内で高圧で同時に圧縮し、高温で焼結する材料加工技術です。これは、粉末を通常グラファイト製のダイ(金型)に充填し、炉からの熱とプランジャーを介した機械的な力を両方加えて、高密度で固体の部品を達成することによって行われます。

加熱サイクル中に外部圧力を加えることにより、熱間プレスは粉末粒子を密接な接触へと強制的に押し付け、緻密化を促進し、従来の非加圧焼結では達成が困難であった優れたセラミック材料の作成を可能にします。

熱間プレスが緻密化を促進する方法

熱と圧力の相乗効果

熱間プレスの決定的な特徴は、熱と圧力の同時適用です。熱のみに依存する従来の焼結とは異なり、この二重作用のアプローチは、材料が統合される方法を根本的に変えます。

圧力の役割

外部圧力は、個々のセラミック粉末粒子を互いに押し付けます。この作用により、粒子凝集体が破壊され、粒子間の接触面積が劇的に増加します。これは、緻密化につながる拡散と材料輸送にとって不可欠です。この圧力支援メカニズムにより、はるかに低い温度と短い時間で緻密化を進行させることができます。

温度の役割

熱は、原子拡散を活性化するために必要な熱エネルギーを提供します。高温では、原子が接触している粉末粒子の境界を横切って移動し、それらの間の空隙を埋めて、固体で密度の高い構造を形成します。

熱間プレスプロセスの段階的内訳

ステップ1:材料の準備と金型への充填

プロセスは、慎重に選ばれたセラミック粉末から始まります。粉末はダイに充填されます。ダイは、高温での強度と化学的安定性から、ほとんどの場合高純度グラファイトで作られます。

ステップ2:熱間プレスサイクル

充填されたダイは特殊な炉内に配置されます。サイクルは、正確な温度プロファイルに従ってダイと粉末を加熱することから始まります。酸化を防ぐために、通常は真空または不活性ガス雰囲気下で行われます。

同時に、または特定の温度に達した時点で、プランジャーを介して粉末に圧力が加えられます。この圧力は、サイクルの高温フェーズ全体を通して維持されます。

ステップ3:制御された冷却と脱型

最高温度と圧力での所定の時間(「保持」時間と呼ばれる)の後、部品は冷却されます。熱衝撃や亀裂を防ぐために、冷却速度は注意深く制御されます。冷却後、圧力が解放され、新しく形成された高密度セラミック部品がダイから取り出されます。

トレードオフの理解

利点:優れた密度と特性

熱間プレスの主な利点は、理論密度に近い密度のセラミックスを製造できることです。この気孔率の欠如は、強度、硬度、破壊靭性などの機械的特性の大幅な向上につながります。

利点:微細なミクロ構造

緻密化がより低い温度と短い時間で達成できるため、熱間プレスは過度の粒成長を抑制できます。より微細な結晶粒構造は、ほとんどのセラミックスにおける機械的性能向上に大きく寄与します。

欠点:コストと複雑性

熱間プレス装置は高価であり、温度、圧力、雰囲気に対する洗練された制御システムが必要です。プロセス全体は、従来の焼結と比較して部品あたりのコストが高く、より複雑です。

欠点:形状の制限とスループット

圧力印加が一軸的であるため、プロセスは通常、ディスク、ブロック、シリンダーなどの単純な形状の部品の製造に限定されます。バッチプロセスであるため、生産スループットは非常に低く、大量生産には適していません。

用途に応じた適切な選択

適切な製造プロセスの選択は、最終的な目標に完全に依存します。

- 主な焦点が最高の材料性能の達成である場合: 熱間プレスは、優れた機械的特性と光学的特性を持つ高密度で微細な結晶粒のセラミックスを作成するための理想的な選択肢です。

- 主な焦点が費用対効果の高い大量生産である場合: 熱間プレスは高コストで低スループットであるため、従来の焼結や射出成形などの代替方法を検討すべきです。

- 主な焦点が幾何学的に複雑な部品の製造である場合: 熱間プレスは単純な形状に最も適しているため、積層造形(3Dプリンティング)や泥漿鋳造などの技術を検討してください。

最終的に、これらの基本原理を理解することで、特定の高性能な材料結果を達成するために熱間プレスを活用できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | セラミック粉末にダイ内で熱と圧力を同時に加える。 |

| 主な利点 | 理論密度に近い密度と微細なミクロ構造を達成する。 |

| 理想的な用途 | 最大の機械的強度と性能が要求される用途。 |

| 制限事項 | 高コスト、低スループット、ディスクやシリンダーなどの単純な形状に限定される。 |

優れた密度と機械的特性を持つ高性能セラミックスの作成の準備はできていますか?

KINTEKは、正確な温度制御、均一な圧力印加、および卓越した材料結果を達成するための熱間プレスソリューションを含む高度なラボ機器を専門としています。高度な部品を開発する場合でも、材料性能を最適化する場合でも、当社の専門知識により、ラボが必要とする信頼性の高い高品質の結果が得られます。

当社の熱間プレス装置がお客様の特定のセラミック加工ニーズをどのように満たすかについて、今すぐお問い合わせください!

ビジュアルガイド