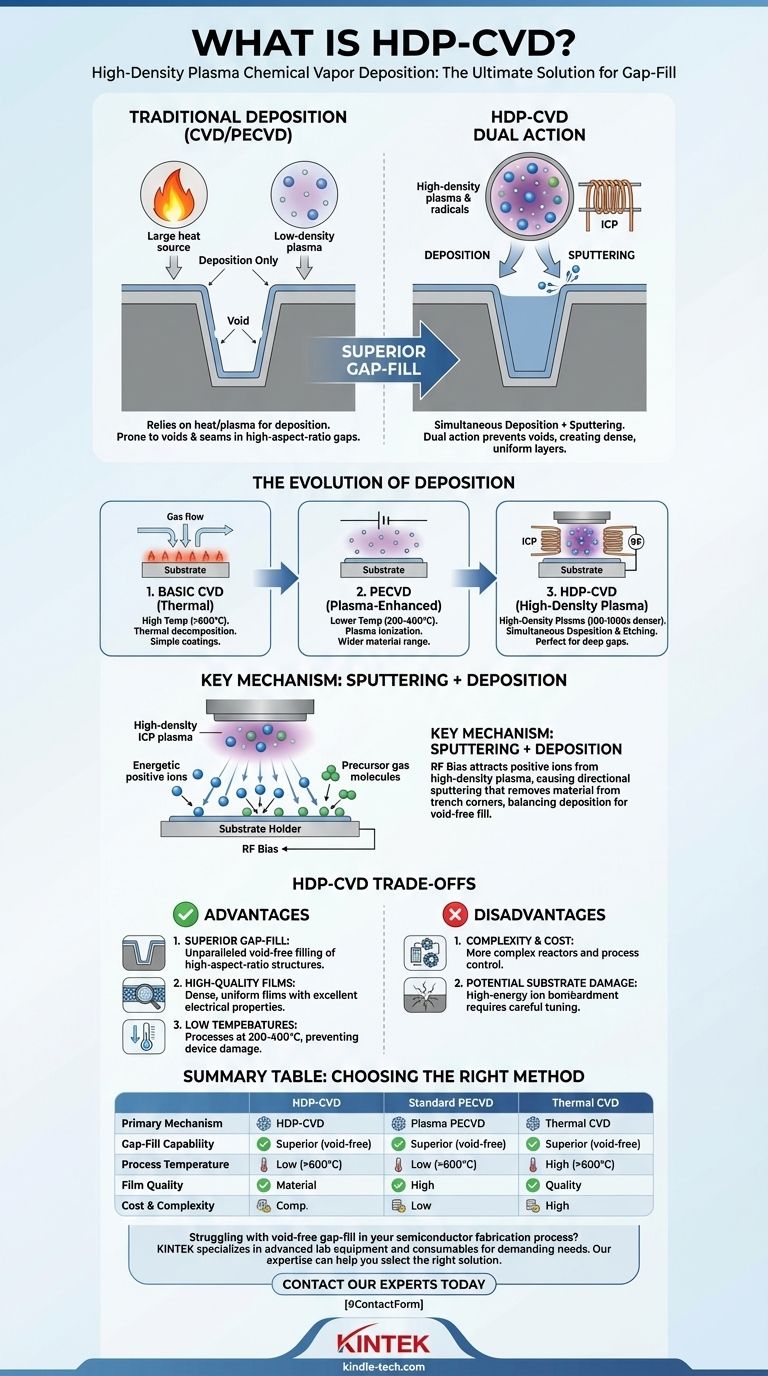

要するに、高密度プラズマ化学気相成長法(HDP-CVD)は、高品質の薄膜を堆積させるために使用される高度なプロセスであり、特に半導体製造における微細で高アスペクト比のギャップを埋めるのに適しています。主に熱に依存する標準的な化学気相成長法(CVD)とは異なり、HDP-CVDは誘導結合型高密度プラズマを使用して、材料の堆積と同時にスパッタリングを行います。この二重の作用により、ボイドの発生を防ぎ、緻密で均一な層を作成します。

HDP-CVDの決定的な違いは、堆積とエッチングを同時に実行できる能力です。この独自の特性により、高度の低い成膜法で問題となるボイドやシームを作ることなく、深く狭いトレンチを埋めることができます。

基礎:基本的なCVDの理解

化学気相成長法(CVD)とは?

化学気相成長法(CVD)は、高性能な固体材料を薄膜として製造するための基本的なプロセスです。これには、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入することが含まれます。

これらのガスは、加熱された基板表面で反応または分解し、目的の固体材料の堆積をもたらします。得られる膜は結晶性または非晶質になります。

エネルギーの役割

従来の熱CVDでは、高温(しばしば600℃超)が前駆体ガスの化学結合を切断し、堆積反応を促進するために必要なエネルギーを提供します。

最終膜の特性は、温度、圧力、使用する特定のガスなどの条件を調整することによって制御されます。

高密度プラズマへの進化

熱を超える:プラズマエッチングCVD(PECVD)

より低温で膜を堆積させるために、プラズマエッチングCVD(PECVD)が開発されました。熱エネルギーだけに頼るのではなく、PECVDは電場を使用して前駆体ガスをイオン化し、プラズマを生成します。

このプラズマには非常に反応性の高いイオンとラジカルが含まれており、これらがはるかに低い温度(通常200~400℃)で膜を堆積させることができ、より幅広い材料に適しています。

「高密度」プラズマが重要な理由

HDP-CVDはPECVDの特殊な形態です。従来のPECVDシステムで使用されるものよりも、通常100倍から1,000倍イオン化された—より密度の高いプラズマを利用します。

この高密度プラズマは通常、誘導結合プラズマ(ICP)源によって生成され、ガスへ効率的にエネルギーを伝達します。これにより、プロセスをより低い圧力で実行でき、膜の純度と均一性が向上します。

コアメカニズム:スパッタリング+堆積

HDP-CVDの決定的な特徴は、基板ホルダー(ウェーハチャック)に別個の高周波(RF)バイアスを印加することです。

このバイアスは高密度プラズマから正イオンを引き付け、それらを基板に向かって加速させます。これらの高エネルギーイオンが表面を物理的に衝突するプロセスをスパッタリングと呼びます。

その結果、動的な平衡状態が生まれます。前駆体ガスは絶えず膜を堆積させていますが、スパッタリング作用は絶えずそれをエッチングしています。スパッタリングは(表面に対して垂直に)非常に指向性が高いため、トレンチの上部コーナーから優先的に材料を除去し、トレンチを開いたままにし、底面が完全に充填されるようにします。

トレードオフの理解

利点:優れたギャップ充填

HDP-CVDを使用する主な理由は、集積回路上の金属配線間のギャップなど、高アスペクト比構造のボイドフリー充填を実現する比類のない能力です。このタスクをこれほど効果的に実行できる他の堆積技術はありません。

利点:低温での高品質膜

高密度プラズマは、優れた電気的および機械的特性を持つ緻密で高品質な膜を生成します。これは比較的低い基板温度で達成されるため、下層のデバイス構造への損傷を防ぎます。

欠点:プロセスの複雑さとコスト

HDP-CVDリアクターは、標準的なPECVDや熱CVDシステムよりも著しく複雑で高価です。別個のプラズマ生成源と基板バイアス源が必要なため、コストとプロセス制御の課題が増加します。

欠点:基板損傷の可能性

スパッタリング効果を可能にする高エネルギーイオン衝突は、基板表面に物理的な損傷を与える可能性もあります。そのため、ギャップ充填の利点とデバイス損傷のリスクとのバランスをとるために、プロセスパラメータを慎重に調整する必要があります。

アプリケーションに応じた適切な選択

堆積方法の選択は、アプリケーションの幾何学的および熱的制約に完全に依存します。

- ボイドフリーの深く狭いトレンチの充填が主な焦点である場合: HDP-CVDは決定的な、しばしば唯一実行可能な解決策です。

- 比較的平坦な表面への単純なコンフォーマルコーティングが主な焦点である場合: 標準PECVDの方が費用対効果が高く、より単純な代替手段です。

- 温度耐性のある基板上で最高の純度を達成することが主な焦点である場合: 従来の高温熱CVDが依然として最良の選択肢である可能性があります。

結局のところ、HDP-CVDは、現代のマイクロファブリケーションにおける最も困難な課題の1つ、すなわち幅よりもはるかに深いギャップを完全に埋めることを解決するために設計された特殊なツールです。

要約表:

| 特徴 | HDP-CVD | 標準PECVD | 熱CVD |

|---|---|---|---|

| 主なメカニズム | 同時堆積とスパッタリング | プラズマ強化堆積 | 熱分解 |

| ギャップ充填能力 | 優れている(ボイドフリー) | 限定的 | 不十分 |

| プロセス温度 | 低い(200~400℃) | 低い(200~400℃) | 高い(600℃超) |

| 膜品質 | 緻密、高品質 | 良好 | 高純度 |

| コストと複雑性 | 高い | 中程度 | 低い~中程度 |

半導体製造プロセスでボイドフリーのギャップ充填に苦労していませんか? KINTEKは、要求の厳しい実験室ニーズに対応する高度なラボ機器と消耗品を専門としています。当社の堆積技術に関する専門知識は、お客様固有のアプリケーションに最適なソリューションを選択するのに役立ちます。

当社のソリューションがマイクロファブリケーションプロセスをどのように強化し、優れた結果を達成できるかについて、当社の専門家にご相談いただくには、今すぐお問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)