蒸着PVDの核心は、高真空内で熱を利用して固体材料を蒸気に変えるプロセスです。この蒸気は、その後、より低温の表面(基板として知られる)に移動して凝縮し、精密な薄膜を形成します。この方法全体は、高度に制御された環境で、材料の物理的状態を固体から気体へ、そして再び固体へと変化させることに依存しています。

蒸着PVDは、基本的に温度と圧力によって駆動される相変化プロセスです。高真空を作り出すことで、プロセスは環境的な障害物を取り除き、蒸発した原子が熱源から低温の基板まで直線的に移動することを可能にし、純粋で直接的な堆積を保証します。

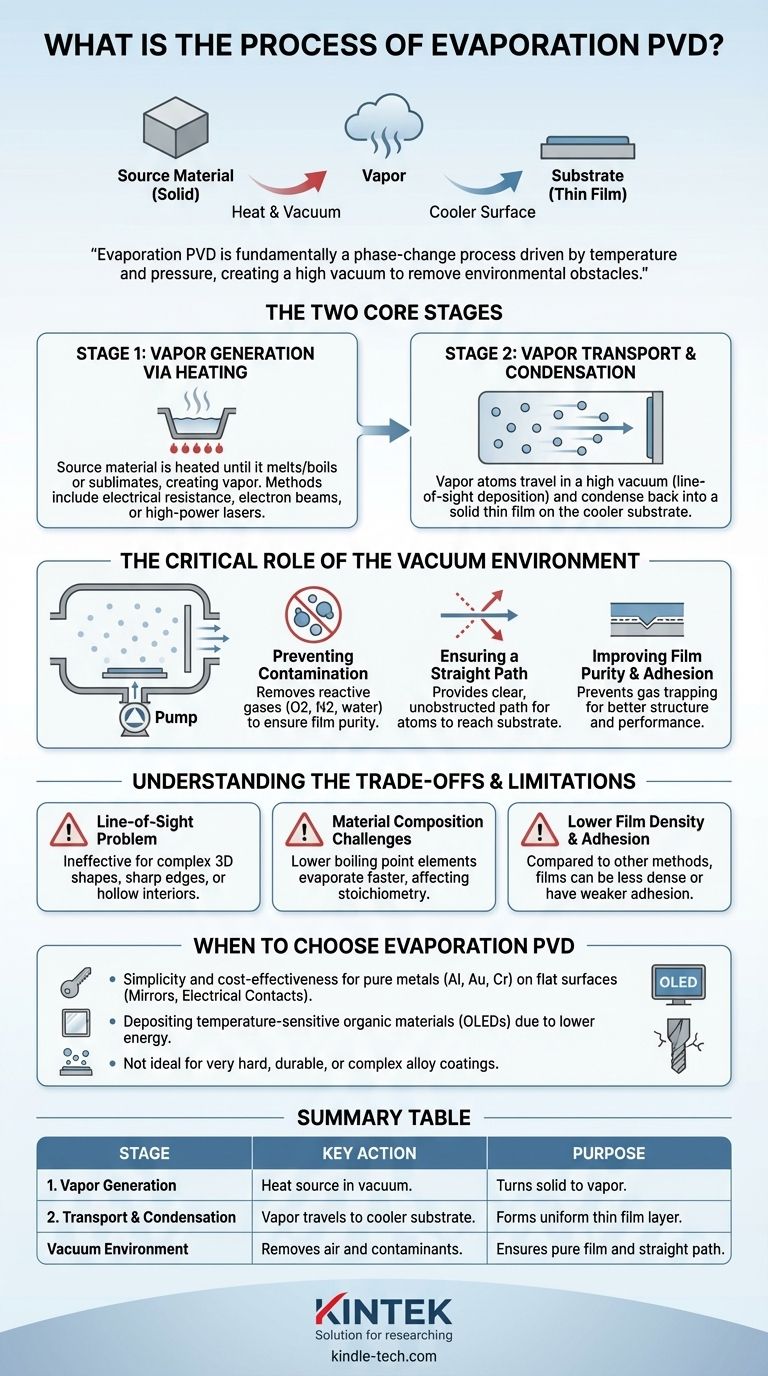

蒸着の2つの主要な段階

このプロセス全体は、一見複雑に見えますが、2つの基本的な物理現象の連続として理解できます。それは、ソース材料から完成した膜への直接的な道のりです。

ステージ1:加熱による蒸気生成

プロセスは、真空チャンバー内でソース材料(しばしば「ターゲット」と呼ばれる)を加熱することから始まります。この材料は、溶融して沸騰するか、固体から直接気体へと昇華する温度に達するまで加熱されます。

これにより、蒸発した原子の雲が生成されます。加熱自体は、電気抵抗加熱(電球のフィラメントのように)、電子ビーム、または高出力レーザーなど、いくつかの方法で達成できます。

ステージ2:蒸気の輸送と凝縮

気体状態になると、原子はソースから離れて移動します。これが高真空中で起こるため、原子は衝突がほとんどまたは全くない直線経路で移動します。これは直視堆積として知られる原理です。

これらの蒸発した原子がより低温の基板に衝突すると、それらは急速に熱エネルギーを失い、固体状態に戻って凝縮します。この漸進的な凝縮は、層ごとに積み重なり、ソースに直接見える表面に均一な薄膜を形成します。

真空環境の重要な役割

高真空中で蒸着を行うことは選択肢ではなく、プロセスの成功に不可欠です。真空はいくつかの重要な課題に対処します。

汚染の防止

真空は、酸素、窒素、水蒸気などの反応性ガスをチャンバーから除去します。このステップがなければ、これらのガスは熱い蒸気と反応し、不要な化合物を生成し、最終的な膜を汚染することになります。

直線経路の確保

通常の気圧では、蒸発した原子は空気分子と常に衝突します。これにより、原子はランダムに散乱し、制御された方法で基板に到達することができなくなります。真空は、明確で遮るもののない経路を提供します。

膜の純度と密着性の向上

他のガスを除去することで、真空はソース材料のみが基板上に堆積されることを保証します。これにより、成長する膜内にガスが閉じ込められるのを防ぎ、構造的完全性、密度、性能を損なうことになります。基板を適切に加熱することで、膜の密着性と均一性を向上させることもできます。

トレードオフと限界の理解

蒸着PVDは効果的ですが、万能な解決策ではありません。その基本的な原理は、考慮すべき特定の限界を生み出します。

「直視」の問題

蒸気は直線的に移動するため、蒸着はソースから直接見える表面のみをコーティングできます。複雑な3D形状、鋭いエッジ、または中空の物体の内部をコーティングするには非常に非効率です。

材料組成の課題

合金や複数の元素からなる化合物を蒸発させる場合、沸点の低い元素がより速く蒸発します。これにより、元のソース材料とは異なる化学組成(化学量論)の膜が形成される可能性があります。

低い膜密度と密着性

スパッタリングなどの他のPVD方法と比較して、蒸発した原子は比較的低い運動エネルギーで基板に到達します。これにより、膜の密度が低くなったり、基板への密着性が弱くなったりすることがありますが、これは基板加熱によって軽減できます。

蒸着PVDを選択する場合

堆積技術の選択は、常にプロジェクトの最終目標によって導かれるべきです。

- 純粋な金属に対してシンプルさと費用対効果を最優先する場合:蒸着は、鏡や電気接点などの用途のために、アルミニウム、金、クロムなどの材料を平坦な基板に堆積させるための最も直接的なPVD方法であることがよくあります。

- 温度に敏感な有機材料の堆積を最優先する場合:熱蒸着の低エネルギー特性は、他の方法で見られる高エネルギーイオン衝撃によって損傷を受ける可能性のあるOLEDディスプレイで使用されるような材料に最適です。

- 非常に硬く、耐久性があり、または複雑な合金コーティングを作成することを最優先する場合:蒸着は化学量論を維持するのに苦労し、密度と密着性の低い膜を生成するため、スパッタリングなどの他の方法を検討する必要があります。

これらの核心原理を理解することで、材料、形状、および目的の膜特性に基づいて適切な堆積技術を選択できます。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 蒸気生成 | 真空中でソース材料を加熱する。 | 固体材料を蒸気に変える。 |

| 2. 輸送と凝縮 | 蒸気が移動し、より低温の基板上に凝縮する。 | 層ごとに均一な薄膜を形成する。 |

| 真空環境 | チャンバーから空気と汚染物質を除去する。 | 純粋な膜と直線的な堆積経路を確保する。 |

精密な薄膜堆積でラボの能力を向上させる準備はできていますか?

KINTEKでは、お客様の研究および生産ニーズに合わせた高度なPVDシステムを含む、高品質のラボ機器の提供を専門としています。エレクトロニクス用の純粋な金属を扱っている場合でも、OLED用の温度に敏感な材料を扱っている場合でも、当社のソリューションは純度、一貫性、信頼性を保証します。

当社の専門家が、優れた膜品質を達成し、ラボの効率を向上させるための理想的な機器の選択をお手伝いします。

今すぐお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKの利点を発見してください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 半球底タングステンモリブデン蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート