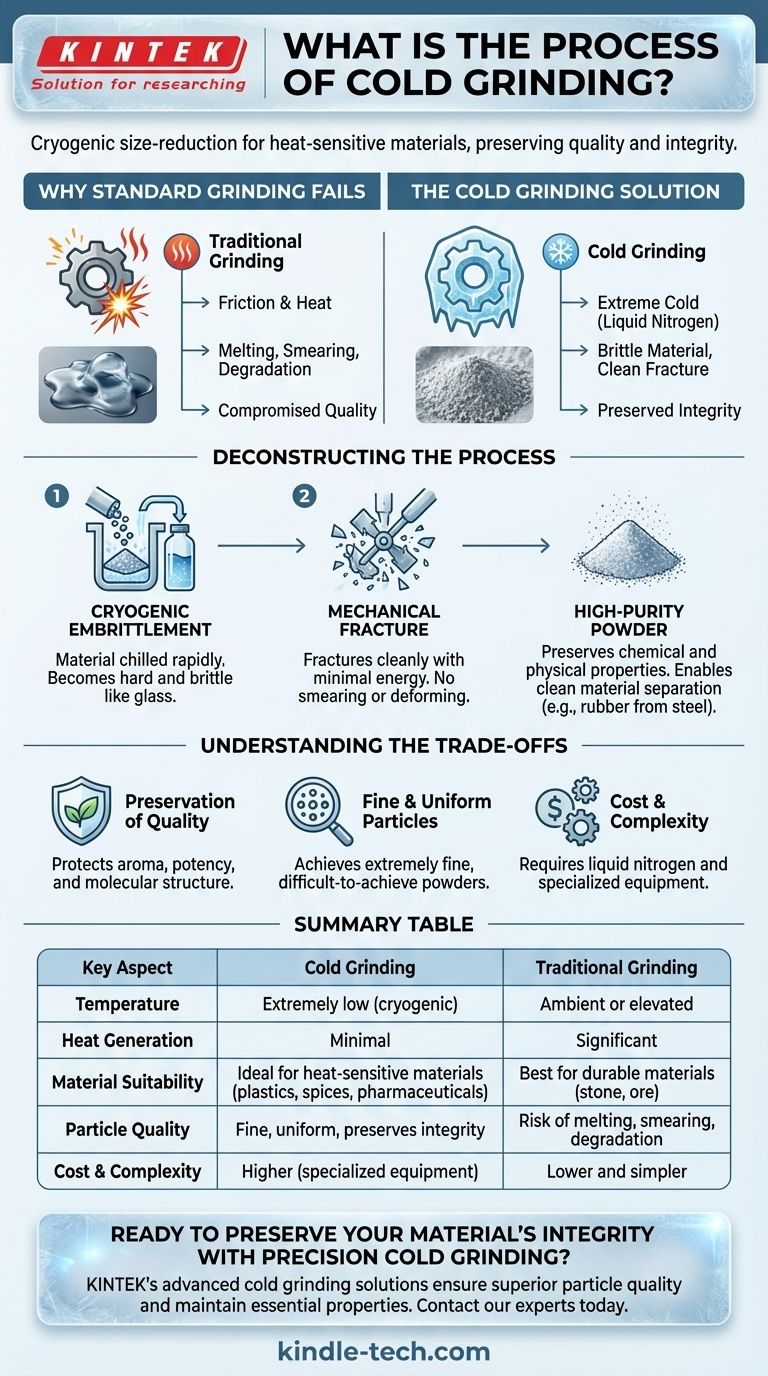

コールドグラインディングの核心は、材料を最初に極低温まで冷却し、その後機械的に粉砕して微粉末にするサイズ縮小プロセスです。液体窒素のような極低温剤を使用することで、材料は脆くなり、きれいに簡単に破砕できるようになります。この方法は、従来の粉砕方法でしばしば発生する熱損傷、融解、または劣化を防ぐために特別に設計されています。

従来の粉砕における根本的な問題は、摩擦によって熱が発生し、デリケートな材料を台無しにしてしまうことです。コールドグラインディングは、極度の低温を使用して材料を脆くすることでこの問題を解決し、製品の元の品質と化学的完全性を維持するクリーンな破砕を可能にします。

なぜ標準的な粉砕はデリケートな材料には不向きなのか

摩擦と熱の避けられない問題

従来の粉砕は、粒子サイズを縮小するために、粉砕、衝撃、摩耗といった機械的な力に依存しています。このプロセスは本質的にかなりの摩擦を生み出します。

その摩擦は直接熱に変換されます。石や鉱石のような頑丈な材料の場合、これはめったに問題になりません。しかし、他の多くの材料にとっては、この熱は破壊的な力となります。

熱が製品品質をどのように劣化させるか

熱は、プラスチックやワックス状の物質を溶かしてべたつかせ、機器を汚染し、製品を台無しにする可能性があります。

スパイス、医薬品、揮発性化学物質のような材料の場合、熱はそれらの価値を決定づける特性を破壊する可能性があります。芳香族化合物は失われ、有効成分は変性し、最終製品の品質は損なわれます。

コールドグラインディングプロセスの解剖

ステップ1:極低温脆化

プロセスは、チップや粗い粉砕物のような形態の原料を冷却システムに供給することから始まります。

液体窒素が最も一般的に使用される極低温剤として、材料を急速に冷却するために使用されます。この極度の低温は材料の物理状態を変化させ、ガラスのように硬く脆くします。

ステップ2:機械的破砕

脆化された後、凍結された材料はすぐにパドル型ミルなどの特殊なミルに移されます。

材料が脆くなっているため、ミルは最小限のエネルギーでそれを破砕できます。べたついたり変形したりする代わりに、材料はきれいに粉砕され、滑らかな破砕面を持つ微細な粒子になります。

結果:高純度粉末

このプロセスは非常に効率的で、1時間あたり数千ポンドの製品を生産できます。重要なことに、ほとんど熱を発生させないため、材料の元の化学的および物理的特性が損なわれることはありません。

この方法は材料の分離にも優れています。例えば、スクラップタイヤを粉砕する場合、ゴムは脆くなり、スチールや繊維から分離して破砕されるため、簡単かつきれいに分離でき、使用可能な純粋なゴムの収率が向上します。

重要な区別:粉砕とプレス

コールドグラインディングはサイズを縮小する

コールドグラインディングの唯一の目的はサイズ縮小であることを理解することが重要です。このプロセスは、より大きな固体から始まり、微細な粉末で終わります。

冷間静水圧プレスは固体を作成する

同様の名前ですが全く異なるプロセスが冷間静水圧プレスです。この技術は、粉砕ではなく圧縮に使用されます。

冷間プレスでは、粉末が柔軟な型に入れられ、巨大で均一な液圧にさらされます。これにより粉末が融合して緻密な固体が作成されます。その目標は粉砕とは逆です。

トレードオフを理解する

利点:品質の維持

主な利点は、製品の完全性の維持です。熱劣化を排除することで、コールドグラインディングはスパイスの香り、医薬品の効力、ポリマーの分子構造を保護します。

利点:微細で均一な粒子

脆化プロセスにより、特に弾性または軟質の材料の場合、他の方法では達成が難しい非常に微細で均一な粉末の生成が可能になります。

トレードオフ:コストと複雑さ

主な欠点は、コストと複雑さです。極低温システムを操作するには、断熱容器、圧力計、ノズルなどの特殊な機器と、液体窒素の継続的な供給が必要です。これにより、プロセスは単純な常温粉砕よりも大幅に高価になります。

目標に合った適切な選択をする

このプロセスがあなたに適しているかどうかを決定する際には、材料の性質と最終的な目標を考慮してください。

- 熱に弱い材料の処理が主な焦点である場合:コールドグラインディングは、それらの本質的な化学的および物理的特性を維持するための優れた選択肢です。

- 軟質または弾性材料から超微細で流動性の高い粉末を得ることが主な焦点である場合:コールドグラインディングによる脆化は、クリーンな破砕を可能にする最も効果的な方法です。

- 高純度材料分離が主な焦点である場合:このプロセスは、埋め込まれた鋼繊維からゴムを分離するなど、コンポーネントをきれいに分離するのに比類がありません。

- 耐久性のある材料の低コストでの大量削減が主な焦点である場合:従来の常温粉砕が最も経済的なソリューションです。

最終的に、コールドグラインディングは、材料品質を損なうコストがプロセス自体のコストよりも高い場合に適用される精密なツールです。

要約表:

| 主要な側面 | コールドグラインディング | 従来の粉砕 |

|---|---|---|

| 温度 | 極低温(クライオジェニック) | 常温または高温 |

| 発熱 | 最小限 | 著しい |

| 材料の適合性 | 熱に弱い材料(プラスチック、スパイス、医薬品)に最適 | 耐久性のある材料(石、鉱石)に最適 |

| 粒子品質 | 微細で均一、化学的完全性を維持 | 融解、べたつき、劣化のリスクあり |

| コストと複雑さ | 高価(液体窒素、特殊な機器が必要) | 低コストでシンプル |

精密コールドグラインディングで材料の完全性を維持する準備はできていますか?

ポリマー、スパイス、医薬品などの熱に弱い材料を扱っている場合、または高純度分離が必要な場合は、KINTEKの高度なコールドグラインディングソリューションが最適です。当社の専門的な実験装置は、お客様の製品が本質的な特性を維持し、優れた粒子品質を達成することを保証します。

今すぐ当社の専門家にお問い合わせください。当社のコールドグラインディングシステムが、お客様の実験室プロセスをどのように強化し、お客様が求める高純度な結果を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 実験室用ミニプラネタリーボールミル

- パワフルプラスチック粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

よくある質問

- 硬化アルキド樹脂HRMAS NMRにはなぜクライオジェニックグラインダーが必要なのですか?構造的完全性とサンプルの精度を確保する

- PETリサイクルにおけるクライオジェニックグラインダーの役割とは? 廃棄物を高反応性マイクロパウダーに変換

- 極低温粉砕の目的は何ですか?材料の完全性を損なうことなく優れた粒度を達成する

- クライオミリングのプロセスとは?ナノスケール粉末と優れた材料特性を実現

- クライオミリングとは?優れた材料のためのナノスケール結晶粒微細化を実現

- 極低温ボールミル粉砕のプロセスとは何ですか?優れたナノマテリアル合成を実現する

- クライオミリングはどのように機能しますか?極低温粉砕で優れたナノ構造を実現

- 極低温粉砕プロセスとは?デリケートな材料の優れた品質と効率を実現