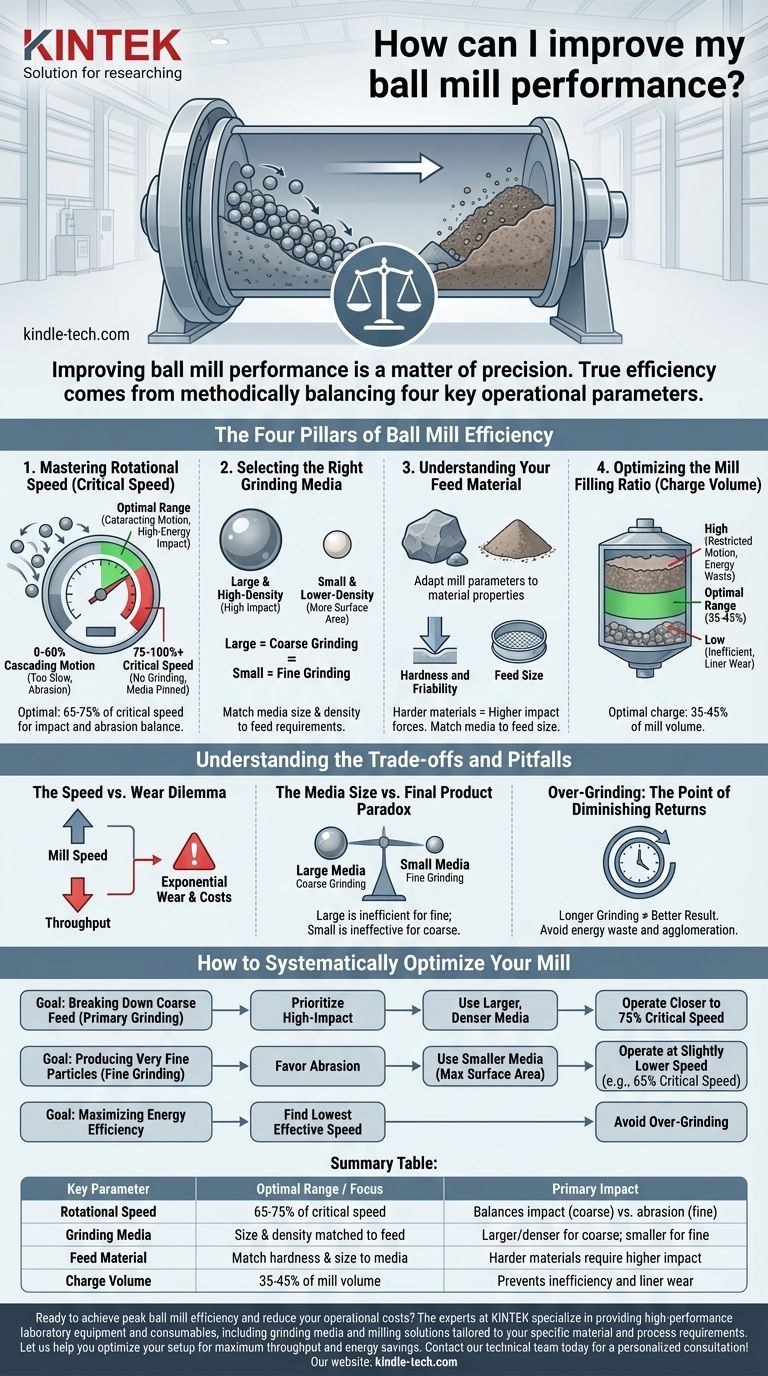

ボールミルの性能向上は、精密さの問題です。真の効率は、ミルの回転速度、粉砕メディアの特性、粉砕される材料の特性、およびミルを充填するチャージの量の4つの主要な操作パラメータを体系的にバランスさせることから生まれます。

ボールミルの最適化の基本原則は、特定の材料と最終製品の要件に合わせて、衝撃(粗粉砕用)と摩耗(微粉砕用)の理想的なバランスを達成することであり、単一の変数を最大化することではありません。

ボールミル効率の4つの柱

ボールミルの最適化には、そのコアコンポーネントがどのように相互作用するかを理解する必要があります。各変数は、粉砕メカニズムと全体的なエネルギー消費に直接影響します。

1. 回転速度の習得(「臨界速度」の概念)

ミルの速度は、おそらく最も影響力のある要因です。これは、粉砕メディアが遠心力によってミルの内壁に単純に固定される理論上の速度である「臨界速度」との関係で最もよく理解されます。

この速度(またはそれ以上)で運転すると、粉砕は行われません。

効果的な粉砕は、この臨界速度の特定のパーセンテージ内で発生します。遅すぎると、メディアはチャージの表面を沿ってカスケード運動で転がり落ちるだけで、摩耗を促進しますが、大きな粒子を破壊するために必要な衝撃が不足します。

最適な範囲は通常、臨界速度の65〜75%です。これにより、メディアがミルの上部近くまで持ち上げられ、材料の上に落下し、効率的な粒子サイズ削減に必要な高エネルギー衝撃が発生するカタラクト運動が生成されます。

2. 適切な粉砕メディアの選択

粉砕メディア、つまりボール自体が、サイズ削減の手段です。それらの特性は極めて重要です。

メディアサイズは、各衝撃のエネルギーを決定します。より大きく、より重いボールは、大きな供給粒子を破壊するために必要な強力な衝撃を生み出します。より小さなボールは、より頻繁で低エネルギーの衝撃を生み出し、より大きな表面積を提供するため、微粉砕に最適です。

メディア密度も重要な役割を果たします。鍛造鋼のような高密度メディアは、セラミックのような低密度メディアよりもはるかに大きな衝撃エネルギーをもたらすため、硬い材料に適しています。

3. 供給材料の理解

粉砕する材料が、セットアップ全体を決定します。ミルのパラメータを材料の特性に合わせて調整する必要があります。その逆ではありません。

硬度と脆性は、破壊に必要なエネルギー量を決定します。硬く、脆性の低い材料は、より高い衝撃力を必要とし、これはより密度の高いメディアと最適な範囲の上限に近い速度を意味します。

供給サイズは、粉砕メディアと一致させる必要があります。経験則として、最大のメディアは、供給内の最大の粒子を効果的に破砕できるように適切にサイズ設定する必要があります。メディアが小さすぎると、効果がありません。

4. ミル充填率(「チャージ量」)の最適化

チャージ量は、粉砕メディアによって占められるミルの内部容積の総パーセンテージです。

低いチャージレベル(例:30%未満)は粉砕イベントの回数を減らし、非効率性を引き起こし、メディアが直接衝突するミルライナーの摩耗を早めます。

過度に高いチャージレベル(例:45%超)は、メディアの動きを制限します。これにより、ボールが適切に持ち上げられるのを妨げ、カタラクト作用を減衰させ、かなりのエネルギーを浪費します。最適なチャージは通常、35〜45%の範囲内です。

トレードオフと落とし穴の理解

ボールミルの調整は、バランスを取る作業です。ある指標を改善すると、別の指標が悪化することがよくあります。

速度と摩耗のジレンマ

ミルの速度を最適な範囲の上限に近づけると、スループットが増加する可能性があります。しかし、これにはかなりのコストがかかります。粉砕メディアとミルライナーの両方の摩耗は、速度とともに指数関数的に増加し、運用およびメンテナンスコストを押し上げます。

メディアサイズと最終製品のパラドックス

大きなメディアを使用することは、粗い材料の初期粉砕段階には優れています。しかし、これらの大きなボールは、非常に細かい粒子を生成するには非常に非効率的です。逆に、小さなメディアのチャージは微粉砕には最適ですが、粗い供給に対しては全く効果がありません。

過粉砕:リターンの逓減点

必要以上に材料を粉砕することは、一般的で費用のかかる間違いです。これは、粒子サイズの削減がほとんど、または全くないにもかかわらず、莫大なエネルギーを消費します。場合によっては、粒子凝集や材料特性の望ましくない変化を引き起こし、有害になることさえあります。

体系的にミルを最適化する方法

調整を導くために、特定の目標を使用します。1つの変数から始めて、結果を測定し、体系的に反復します。

- 粗い供給の粉砕(一次粉砕)が主な焦点である場合:より大きく、より密度の高いメディアを使用し、臨界速度の75%に近い速度で運転することにより、高衝撃力を優先します。

- 非常に細かい粒子の生成が主な焦点である場合(微粉砕):表面積を最大化するために小さなメディアを使用し、わずかに低い速度(例:臨界速度の65%)で運転することにより、摩耗を優先します。

- エネルギー効率の最大化が主な焦点である場合:所要時間内に目標の粒子サイズを達成するのに十分な最低速度を見つけ、過粉砕を避けることに細心の注意を払います。

これらの変数を体系的に調整することにより、ボールミルを単なる力任せのツールから、非常に精密で効率的な処理装置へと変えることができます。

要約表:

| 主要パラメータ | 最適な範囲/焦点 | 主な影響 |

|---|---|---|

| 回転速度 | 臨界速度の65-75% | 衝撃(粗粉砕)と摩耗(微粉砕)のバランスをとる |

| 粉砕メディア | 供給に合わせてサイズと密度を調整 | 粗い供給にはより大きな/密度の高いメディア。微粉砕にはより小さなメディア |

| 供給材料 | 硬度とサイズをメディアに合わせる | 硬い材料にはより高い衝撃力が必要 |

| チャージ量 | ミル容積の35-45% | 非効率性と過度のライナー摩耗を防ぐ |

ピークのボールミル効率を達成し、運用コストを削減する準備はできていますか?

KINTEKの専門家は、お客様固有の材料とプロセス要件に合わせて調整された粉砕メディアや粉砕ソリューションを含む、高性能の実験装置および消耗品の提供を専門としています。最大の生産量とエネルギー節約のためにセットアップを最適化できるようお手伝いします。

パーソナライズされたコンサルテーションについては、今すぐ当社の技術チームにお問い合わせください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 低温水冷タッチスクリーン振動超微粉砕機

- 二軸押出機プラスチック造粒機