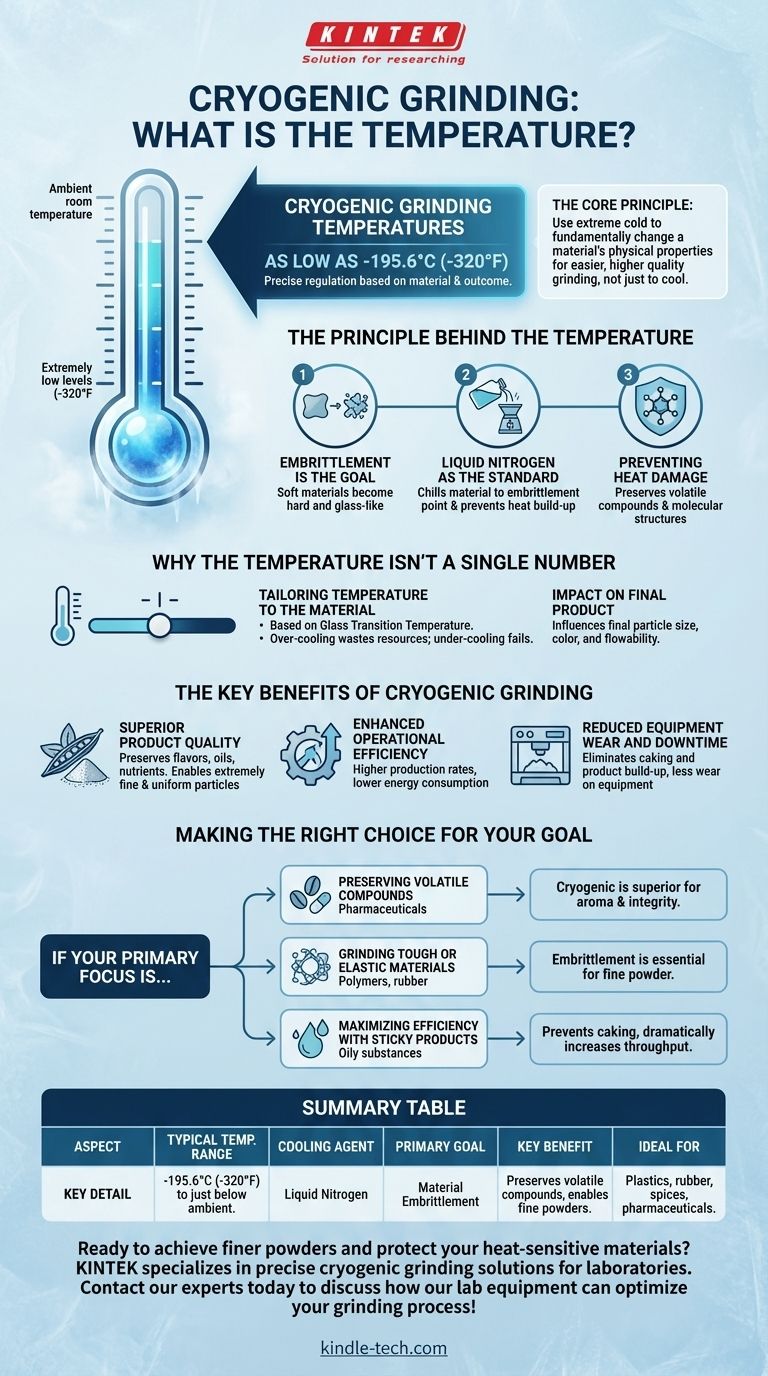

簡単に言えば、極低温粉砕の温度は、液体窒素の沸点である−195.6°C(−320°F)まで下がる可能性があります。ただし、この極端な低温が常に必要とされるわけではありません。実際の動作温度は、処理される特定の材料と望ましい結果に基づいて正確に調整され、その最低点から周囲温度よりわずかに低い温度までの範囲で設定できます。

極低温粉砕の核心的な原理は、単に物を冷やすことではなく、極端な低温を利用して材料の物理的特性を根本的に変化させることです。材料を脆くすることで、より簡単かつ予測可能に粉砕され、熱に弱い成分を保護しながら、より高品質な最終製品が得られます。

温度の背後にある原理

極低温粉砕は、極端な低温を利用して一般的な粉砕の課題を克服します。このプロセスは、粉砕前に材料を冷却するだけよりもはるかに洗練されています。

脆化が目標

このような低温を使用する主な理由は、脆化を誘発することです。室温では柔らかく、弾力性がある、または粘性のある多くの材料(プラスチック、ゴム、油性のスパイスなど)は、冷却されると硬くガラス状になります。

この物理的変化により、材料は粉砕機構によって擦れたり、溶けたり、引き裂かれたりすることなく、きれいに効率的に微粉末に粉砕されます。

標準としての液体窒素

このプロセスでは、冷却剤としてほぼ普遍的に液体窒素が使用されます。材料がミルに供給される際、液体窒素が噴霧されるか、浸漬されます。

これにより、材料が脆化点まで冷却されるだけでなく、粉砕室全体が液体窒素で覆われ、摩擦による熱の蓄積が防止されます。

熱損傷の防止

従来の粉砕ではかなりの熱が発生し、スパイスの風味や香りのような揮発性化合物が破壊されたり、ポリマーや医薬品の分子構造が劣化したりする可能性があります。

プロセス全体を極低温に保つことで、これらの熱に弱い成分が完全に保護され、材料本来の品質が維持されます。

温度が単一の数値ではない理由

必要な正確な温度は固定値ではなく、材料の特性と最終製品の仕様によって決定される、慎重に制御された変数です。

材料に合わせた温度調整

異なる材料は異なるガラス転移温度を持っています。これは、強靭な状態またはゴム状の状態から脆いガラス状の状態に変化する点です。

目標は、材料をこの特定の温度よりわずかに低い温度まで冷却することです。過冷却は非効率で液体窒素を無駄にし、冷却不足は効果的な粉砕に必要な脆化を達成できません。

最終製品への影響

最終的な温度設定は、最終製品の望ましい特性にも影響されます。最終粒度、色要件、流動性などの要因はすべて、粉砕プロセス中の正確な温度制御に依存します。

極低温粉砕の主な利点

極低温の使用は、従来の常温粉砕に比べていくつかの明確な利点をもたらし、製品の品質と運転効率の両方に影響を与えます。

優れた製品品質

熱損傷を防ぐことで、揮発性油、風味、栄養素を保持します。また、非常に微細で均一な粒子の生成を可能にし、質感、分散性、流動性を向上させることができます。

強化された運転効率

脆い材料はより少ないエネルギーで粉砕されます。これにより、高い生産率(スループット)と、製品1ポンドあたりの全体的なエネルギー消費量の削減につながります。

装置の摩耗とダウンタイムの削減

室温で柔らかく粘着性のある材料を粉砕すると、ミル内部に固着や製品の堆積が生じ、頻繁で困難な清掃が必要になることがよくあります。極低温粉砕はこの問題を完全に解消し、粉砕装置自体の摩耗も軽減します。

目標に合った適切な選択をする

極低温粉砕は特殊な技術であり、普遍的な解決策ではありません。その価値は、処理する材料と望ましい結果によって完全に決まります。

- 揮発性化合物の保持が主な焦点の場合: 香りや分子の完全性が重要となるスパイス、コーヒー、または医薬品の場合、熱劣化を防ぐために極低温粉砕が優れた選択肢となります。

- 硬いまたは弾性のある材料の粉砕が主な焦点の場合: ポリマー、ゴム、または特定の複合材料の場合、極低温による脆化は、微細で均一な粉末を得る唯一の方法であることがよくあります。

- 粘着性のある製品で効率を最大化することが主な焦点の場合: 油分や脂肪分が多く、そうでなければミルを詰まらせるような材料の場合、このプロセスは固着を防ぎ、スループットを劇的に向上させます。

最終的に、極低温粉砕を選択することは、材料の物理的状態を制御し、従来の技術では達成できない品質と効率のレベルを実現することに他なりません。

まとめ表:

| 側面 | 主要な詳細 |

|---|---|

| 典型的な温度範囲 | -195.6°C (-320°F) から周囲温度のすぐ下まで |

| 冷却剤 | 液体窒素 |

| 主な目標 | 材料の脆化 |

| 主な利点 | 揮発性化合物を保持し、微粉末を可能にする |

| 理想的な用途 | プラスチック、ゴム、スパイス、医薬品 |

より微細な粉末を実現し、熱に弱い材料を保護する準備はできていますか?

KINTEKは、実験室向けの極低温粉砕ソリューションを専門としています。当社の装置は、ポリマーや複合材料からスパイスや医薬品まで、最も硬い材料を脆化させるための正確な温度制御を保証し、品質を維持し、粉砕効率を向上させます。

今すぐ当社の専門家にお問い合わせください。当社のラボ機器がお客様の粉砕プロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 実験室用ミニプラネタリーボールミル

- パワフルプラスチック粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa