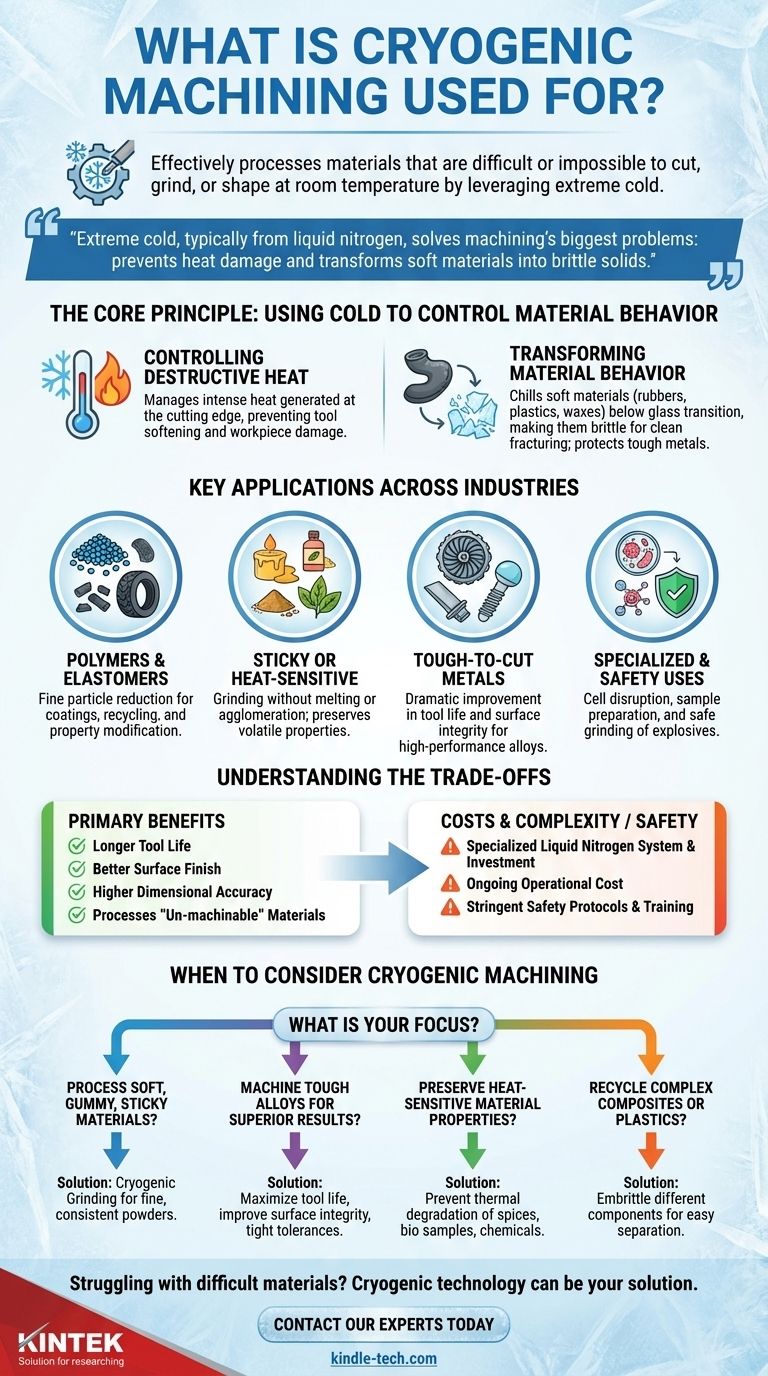

要するに、極低温加工は、室温では切削、研削、成形が困難または不可能な材料を効果的に加工するために使用されます。極度の低温を利用して材料の特性を変化させ、軟らかい材料を脆くし、硬い金属を切削する際に発生する激しい熱を制御することで、工具寿命、表面仕上げ、全体的な効率を向上させます。

基本的な原理は単純です。極低温(通常は液体窒素)が、加工における2つの最大の課題を解決します。工具とワークピースが熱で損傷するのを防ぎ、軟らかく粘着性のある材料を硬く脆い固体に変えてきれいに破砕できるようにします。

材料の挙動を制御するためのコールドの利用:基本原理

従来の加工は、熱と材料の変形との戦いです。極低温加工は、切削ゾーンに極度の低温を導入することで、その戦いのルールを変え、材料と切削工具の相互作用の方法を根本的に変えます。

破壊的な熱の問題

従来の加工では、切削工具とワークピースの間の摩擦により、莫大な熱が発生します。この熱は切削工具を軟化させて摩耗を早めたり、製造される部品の表面を損傷させたりして、品質と寸法精度を低下させる可能性があります。

軟らかい材料を硬くする

ゴム、特定のプラスチック(ナイロン、PVC)、ワックス、接着剤などの多くの材料は、従来の加工では軟らかすぎたり粘着性が高すぎたりします。きれいにチップ化するのではなく、溶けたり、にじんだり、変形したりする傾向があります。極低温冷却により、これらの材料はガラス転移温度以下に冷却され、ガラスのように硬く脆くなり、きれいに研削したり、微粉末に粉砕したりできるようになります。

硬い材料の保護

非常に硬い金属や合金を加工する場合、材料を硬くするのではなく、工具の刃先に発生する極度の熱を管理することが目的となります。極低温冷却は、この熱を驚異的な効率で除去し、工具を硬く鋭く保ちながら、ワークピース表面の冶金的な損傷を防ぎます。

業界をまたがる主要な用途

極低温加工の独自の能力は、従来の手段では失敗するか性能が劣る、驚くほど多様な用途に適しています。

ポリマーとエラストマーの加工

これは最も一般的な用途の1つです。極低温研削は、熱可塑性プラスチックやエラストマーの微粉末化に不可欠です。コーティング用の粉末の作成、廃ゴムや廃プラスチックのリサイクル、ポリマー特性の改質に使用されます。

粘着性または熱に敏感な材料の取り扱い

接着剤やワックスなどの材料は、冷凍すると粉末に容易に粉砕されます。低温により、それらが柔軟で粘着性になるのを防ぐためです。同様に、香辛料は、従来の研削による熱で失われる揮発性オイルや風味成分を保持するために、クライオグラインドされます。

加工が難しい金属の加工

航空宇宙や医療用インプラントに使用される高性能合金の場合、極低温冷却は優れた方法として浮上しています。工具寿命と完成部品の表面完全性が劇的に向上し、これは高応力下にある部品にとって極めて重要です。

特殊な科学的および安全上の用途

この技術は、非常に専門的な分野でも応用されています。微生物学では、組織からタンパク質を抽出するための細胞破壊、化学分析のための食品やヒトの歯のサンプルの準備、爆発性物質を引火点よりもはるかに低い温度で安全に粉砕するために使用されます。

トレードオフの理解

強力ではありますが、極低温加工は明確な利点と注目すべき複雑さを伴う専門的なプロセスです。従来の冷却方法の万能の代替品ではありません。

主な利点

利点は明確で測定可能です。すなわち、工具寿命の延長、表面仕上げの向上、寸法の精度の向上です。これによって、そうでなければ「加工不可能」な材料の加工が可能になり、ニッチな用途での生産性向上につながります。

コストと複雑さ

主な欠点は、システムのコストと複雑さです。極低温流体(通常は液体窒素)のための特殊な供給システムと多額の設備投資が必要です。液体窒素の継続的なコストは、従来のクーラントと比較して大きな運用費用となります。

安全と取り扱い

極低温液体を取り扱うには、厳格な安全手順が必要です。技術者は、重度の凍傷を防ぐため、また蒸発する窒素が密閉空間の酸素を置換する可能性があるため、換気を適切に行うために、そのような低温での取り扱いについて特別な訓練を受ける必要があります。

極低温加工を検討すべきとき

極低温加工を使用するかどうかの決定は、特定の材料と望ましい結果によって推進されるべきです。

- 軟らかい、粘着性のある、またはべたつく材料の加工が主な焦点である場合:極低温研削は、溶融や凝集なしに微細で均一な粉末を得るための理想的なソリューションです。

- 優れた結果で硬い合金の加工が主な焦点である場合:熱を制御することにより、工具寿命を最大化し、表面の完全性を向上させ、厳しい寸法公差を維持するために使用します。

- 熱に敏感な材料の特性を維持することが主な焦点である場合:熱分解なしに、香辛料、生物学的サンプル、特定の化学物質などの材料を研削するのに最適な方法です。

- 複雑な複合材料やプラスチックのリサイクルが主な焦点である場合:脆化させて破砕・分離しやすくすることで、回収を容易にします。

結局のところ、極低温加工は、従来の手段では対応できない特定の、困難な材料加工の問題を解決するための強力なツールです。

要約表:

| 用途 | 主な利点 |

|---|---|

| ポリマーとエラストマー | 軟らかく粘着性のある材料から溶融させずに微粉末を作成する。 |

| 硬い金属と合金 | 熱を制御することで工具寿命を延ばし、表面の完全性を向上させる。 |

| 熱に敏感な材料 | 香辛料、生物学的サンプル、化学物質の特性を保持する。 |

| 粘着性のある材料(接着剤、ワックス) | 凝集を防ぎ、きれいで微細な研削を可能にする。 |

| 特殊用途(安全、リサイクル) | 脆化により爆発物を安全に粉砕し、複合材料をリサイクルする。 |

加工が難しい材料でお困りですか?極低温技術は、医療用インプラントの表面仕上げの向上からポリマー微粉末の作成に至るまで、最も困難な材料加工の課題に対する解決策となる可能性があります。KINTEKは、お客様の特定の研究室のニーズを満たすための高度なラボ機器と消耗品の専門家です。 今すぐ専門家にご連絡いただき、当社の技術がお客様の研究室の能力と効率をどのように向上させられるかをご覧ください!

ビジュアルガイド

関連製品

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- パワフルプラスチック粉砕機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

よくある質問

- コールドグラインディングのプロセスとは?熱に弱い材料の優れた粉末品質を実現

- 硬化アルキド樹脂HRMAS NMRにはなぜクライオジェニックグラインダーが必要なのですか?構造的完全性とサンプルの精度を確保する

- 極低温粉砕の温度はどのくらいですか?優れた粒度を実現し、熱に弱い材料を保護します

- クライオミリングはどのように機能しますか?極低温粉砕で優れたナノ構造を実現

- なぜ極低温粉砕が使用されるのですか?タフで熱に弱い材料を効果的に粉砕するためです。

- 極低温粉砕の目的は何ですか?材料の完全性を損なうことなく優れた粒度を達成する

- コールドグラインディング(粉砕)とは?熱損傷なしで超微粒子を実現

- クールグラインディング技術とは何ですか?熱に敏感な材料のための効率的な粉砕を実現