物理的気相成長(PVD)の核心は、高度な真空コーティングプロセスです。これは、固体材料を蒸気に変え、それが真空を通過し、原子レベルで物体の表面に凝縮することによって機能します。この方法により、極めて薄く、耐久性があり、密着性の高い膜が生成され、下地材料の特性が根本的に向上します。

PVDの中心的原理は、表面の「上」に層を適用することではなく、分子レベルで新しい表面を構築することです。この真空ベースの堆積プロセスは、基板に結合した膜を生成し、従来のめっきや塗装と比較して優れた耐久性と性能をもたらします。

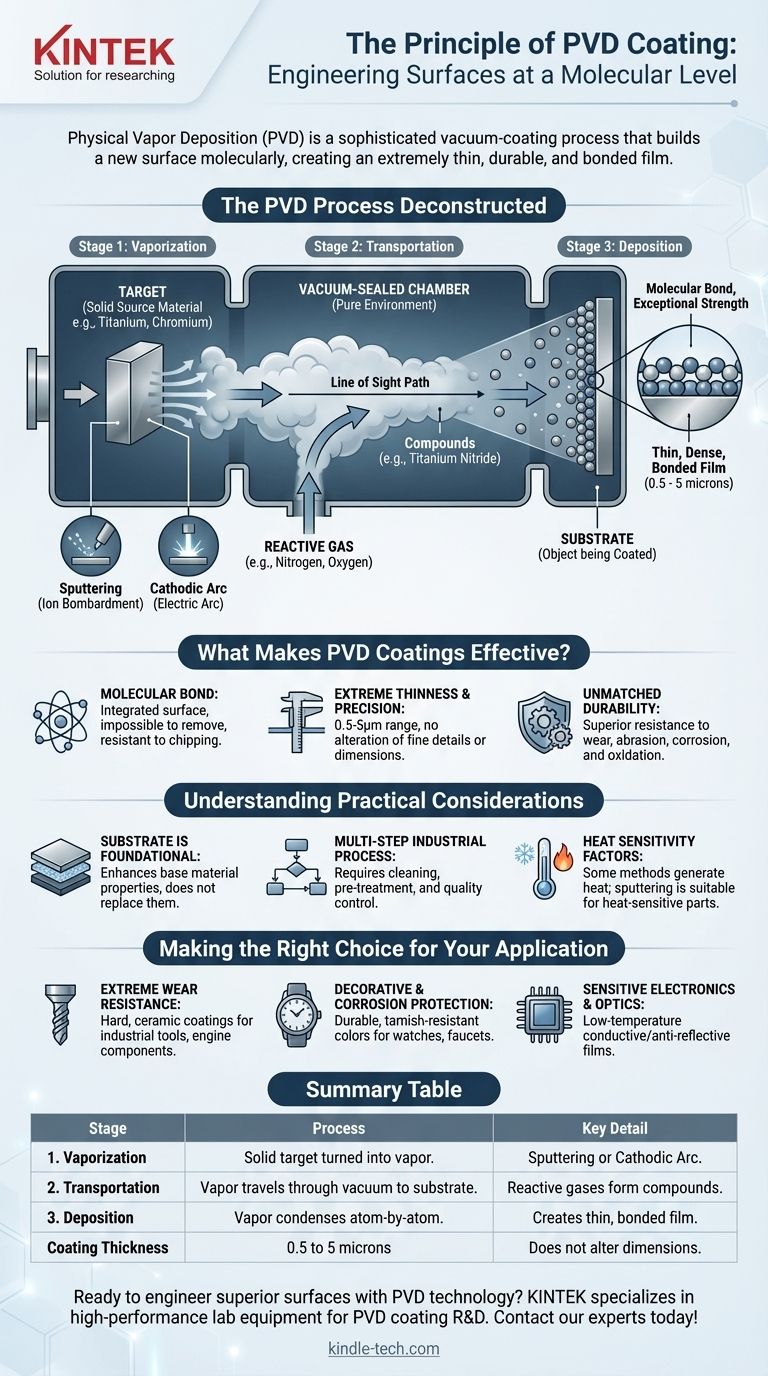

PVDプロセスの分解

PVDを真に理解するには、それを3つの重要な段階に分けるのが最善です。プロセス全体は高真空チャンバー内で行われ、これは最終的なコーティングの純度と品質にとって不可欠です。

真空の不可欠な役割

酸素や水蒸気などの異物粒子を除去するために、プロセスは真空中で行われる必要があります。これにより、蒸発したコーティング材料がターゲットオブジェクトに到達する前に空気中の何ものとも反応しないことが保証され、純粋で完全に結合した膜が保証されます。

ステージ1:蒸発

まず、ターゲットとして知られる固体原料を気体蒸気に変換する必要があります。このターゲットは、チタン、クロム、ジルコニウムなど、コーティングしたい材料で作られています。

蒸発の一般的な方法には、ターゲットに高エネルギーイオンを衝突させるスパッタリングや、材料を蒸発させるために電気アークを使用するカソードアークの使用があります。

ステージ2:輸送

蒸発した後、原子またはイオンの雲は、ターゲットからコーティングされる物体(基板)まで、真空密閉チャンバー内を移動します。経路は直線的な視線であるため、部品の適切な配置と固定が極めて重要になります。

この段階で、窒素や酸素などの反応性ガスが導入されることがあります。これにより、蒸発した金属が反応してセラミック化合物(窒化チタンなど)を形成し、色や硬度などのコーティング特性が劇的に変化します。

ステージ3:堆積

蒸発した原子が基板に衝突すると、固体状態に再凝縮します。これは原子レベルで起こり、薄く、高密度で、均一性の高い膜を構築します。これが分子レベルで起こるため、コーティングは例外的な強度で密着します。

PVDコーティングが非常に効果的な理由

プロセスの背後にある原理は、そのユニークで価値のある特性に直接つながります。PVDは単なる別の仕上げではなく、表面エンジニアリングの一形態です。

塗料の層ではなく、分子結合

堆積プロセスは、基板の表面と統合された結合層を作成します。これが、PVDコーティングが剥離しにくく、欠けや剥がれに対して非常に耐性がある理由です。

極端な薄さと精度

PVDコーティングは驚くほど薄く、通常はわずか0.5~5ミクロンの範囲です。これは、下地の部品の微細なディテール、表面の質感、機能的な寸法を変えることなく適用できることを意味します。

比類のない耐久性

結果として得られる膜は信じられないほど硬く、高密度です。これにより、摩耗、研磨、腐食、酸化に対する優れた耐性が得られ、コーティングされた物体の寿命が大幅に延びます。

実用的な考慮事項の理解

強力ではありますが、PVDプロセスは万能の解決策ではありません。その有効性は、理解する必要がある特定の条件と要件に結びついています。

基板は基礎である

PVDコーティングは母材の特性を向上させますが、それを置き換えるものではありません。疲労限界や耐久性を含む最終的な性能は、コーティングと下地の基板の両方の組み合わせです。高性能コーティングは、品質の低い母材を修正することはできません。

多段階の工業プロセス

堆積そのものは、より大きなワークフローの一部にすぎません。成功するPVD適用には、部品の洗浄、前処理、品質管理を含む細心の準備と、チャンバー内での慎重な固定が必要です。

熱感受性が要因となる場合がある

一部のPVD技術はかなりの熱を発生させます。しかし、スパッタリングなどの特定のメソッドは非常に低温で動作するため、プラスチック、電子機器、さらには顕微鏡用の生物学的サンプルなどの熱に敏感な材料に適しています。

アプリケーションに最適な選択をする

PVDの汎用性により、特定の成果を達成するために調整することが可能です。あなたの最終目標によって、プロセスの最適な適用方法が決まります。

- 極度の耐摩耗性が主な焦点の場合: PVDは、窒化チタン(TiN)などの硬いセラミックベースのコーティングを工業用工具、ドリル、エンジン部品に適用し、寿命を劇的に延ばすために使用されます。

- 装飾的な仕上げと腐食防止が主な焦点の場合: PVDは、時計、蛇口、宝飾品などに、従来のめっきよりも長持ちする、変色しにくい色を提供します。

- 敏感な電子機器や光学部品のコーティングが主な焦点の場合: スパッタリングなどの低温PVDプロセスは、デリケートな下部コンポーネントを損傷することなく、導電性または反射防止膜を適用できます。

結局のところ、物理的気相成長は、従来の手段では達成不可能な特性を持つ表面を設計するための、正確で強力なツールです。

要約表:

| 段階 | プロセス | 主要な詳細 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料が蒸気に変換される。 | スパッタリングまたはカソードアークによって達成される。 |

| 2. 輸送 | 蒸気が真空を介して基板に移動する。 | 化合物を形成するために反応性ガスが導入されることがある。 |

| 3. 堆積 | 蒸気が基板上に原子レベルで凝縮する。 | 薄く、高密度で、強力に結合した膜を作成する。 |

| コーティング厚さ | 0.5~5ミクロン | 部品の寸法は変化しない。 |

PVD技術で優れた表面を設計する準備はできていますか?

KINTEKは、PVDコーティングの研究開発システムを含む高性能ラボ機器を専門としています。工業用工具の耐摩耗性向上、耐久性のある装飾仕上げの適用、または敏感な電子機器のコーティングが必要な場合でも、当社のソリューションは精度と信頼性のために設計されています。

当社のPVDシステムと消耗品がお客様の特定のラボおよび製造ニーズにどのように対応できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機