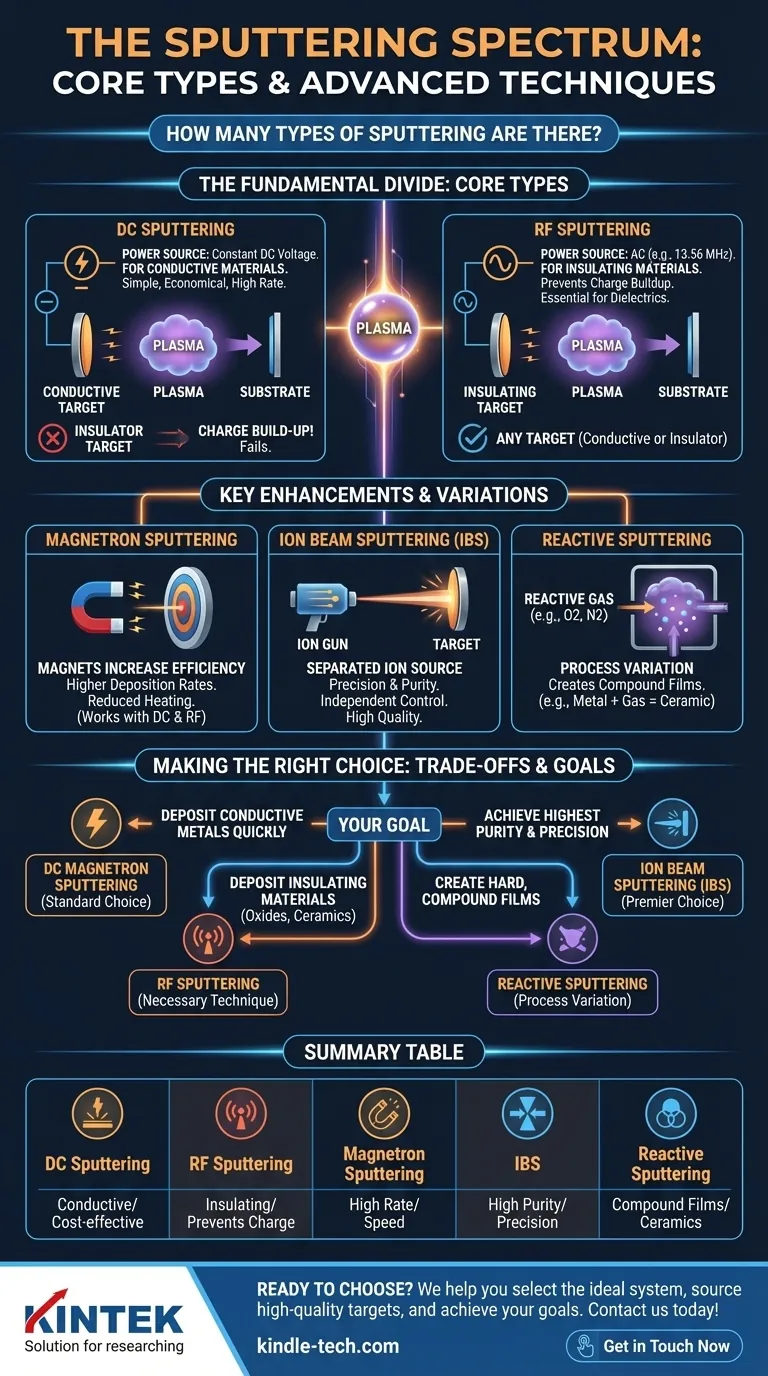

多くの名称が存在しますが、物理気相成長(PVD)の分野は、主にDCスパッタリングとRFスパッタリングという2つの基本的なタイプのスパッタリングに基づいています。主な違いは、プラズマを生成するために使用される電源にあり、これが堆積できる材料の種類を直接決定します。他のすべてのバリエーションは、本質的にこれら2つのコア技術の強化または特殊な応用です。

スパッタリング方法の選択は恣意的ではなく、堆積する必要のある材料の直接的な結果です。あなたの決定は、ターゲット材料の電気的特性(導体か絶縁体か)を適切なスパッタリング技術に適合させることに集約されます。

基本的な分類:DC vs. RFスパッタリング

あらゆるスパッタリングプロセスの核心はプラズマです。これは、ターゲットを衝突させるために必要なイオンを提供するイオン化されたガス(通常はアルゴン)です。このプラズマを生成し維持するために使用される方法が、分類の主要なポイントとなります。

DCスパッタリング:導体用の主力技術

直流(DC)スパッタリングは最も単純な形態です。ターゲット材料(カソードとして機能する)に高い負のDC電圧が印加されます。これによりプラズマが点火され、正に帯電したアルゴンイオンが負のターゲットに直接加速され、衝突時に原子が叩き出されます。

この方法は一定のDC電圧に依存するため、ターゲット材料は電気的に導電性である必要があります。ターゲットが絶縁体である場合、正電荷が表面に急速に蓄積し、負の電位を中和してスパッタリングプロセスを停止させてしまいます。

RFスパッタリング:絶縁体用のソリューション

高周波(RF)スパッタリングは、通常13.56 MHzで動作する高周波交流(AC)電源を使用します。この急速に切り替わる電場がプラズマ中の電子を励起し、電子がアルゴン原子に衝突してイオン化します。

主な利点は、交流電場が絶縁体ターゲットの表面への電荷蓄積を防ぐことです。サイクルの片側では表面がイオンによって衝突され、もう一方の側では電子によって中和されます。この多用途性により、RFスパッタリングは誘電体やセラミック材料の堆積に不可欠となります。

主要な強化とバリエーション

DCおよびRFの基礎の上に、エンジニアは効率、成膜速度、および膜品質を向上させるためにいくつかの高度な技術を開発してきました。

マグネトロンスパッタリング:速度と効率の向上

これは現代のシステムで最も一般的に使用される強化技術です。ターゲットの背後に磁石を配置し、ターゲット表面近くの軌道に電子を閉じ込める磁場を生成します。

この閉じ込めにより、電子がアルゴン原子に衝突してイオン化する確率が劇的に高まり、はるかに高密度のプラズマが生成されます。その結果、成膜速度が大幅に向上し、基板の加熱が減少します。DCシステムもRFシステムも、DCマグネトロンまたはRFマグネトロンスパッタリングシステムにアップグレードされることが一般的です。

イオンビームスパッタリング(IBS):精度と純度

イオンビームスパッタリングでは、プラズマ生成とターゲットが物理的に分離されています。独立したイオン源、または「ガン」が、ターゲット材料を狙う集束されたイオンビームを生成します。

この分離により、イオンエネルギーとフラックスを独立して制御でき、非常に正確で再現性の高い成膜が可能になります。IBSは非常に高密度で純粋な高品質の膜を生成するため、精密光学などの要求の厳しい用途に最適です。

反応性スパッタリング:複合膜の作成

反応性スパッタリングは、それ自体が独立したシステムタイプではなく、プロセスのバリエーションです。これには、不活性スパッタリングガス(アルゴン)と一緒に、酸素や窒素などの反応性ガスを真空チャンバーに導入することが含まれます。

ターゲットから飛散した金属原子は、飛行中または基板表面でこのガスと反応します。このプロセスは、純粋な金属ターゲットから窒化チタン(TiN)や酸化アルミニウム(Al₂O₃)などの複合膜を堆積するために使用されます。

トレードオフの理解

スパッタリング技術の選択には、性能、複雑さ、コストのバランスを取ることが含まれます。各方法には固有の利点と欠点があります。

成膜速度 vs. 膜品質

マグネトロンスパッタリングは最高の成膜速度を提供するため、産業規模の生産に最適です。しかし、イオンビームスパッタリングのような方法は、速度ははるかに遅いものの、膜特性に対する優れた制御を提供し、高密度と高純度をもたらします。

システム複雑性 vs. 能力

単純なDCダイオードシステムは、構築が最も簡単で安価です。RF機能やマグネトロンアレイを追加すると、複雑さとコストは増加しますが、材料の範囲が劇的に広がり、効率が向上します。イオンビームシステムは最も複雑で高価であり、究極の膜品質が交渉の余地のない用途に限定されます。

材料の制限

これが最も重要なトレードオフです。絶縁性材料を堆積する必要がある場合、RFベースのシステムを使用するしかありません。単純な金属コーティングの場合、DCマグネトロンシステムがほぼ常に最も経済的で効率的なソリューションとなります。

目標に応じた適切な選択を行う

特定のアプリケーション要件が、適切なスパッタリング技術の選択を導きます。

- 導電性金属を迅速かつ費用対効果の高い方法で堆積することに重点を置く場合: DCマグネトロンスパッタリングが標準的な産業の選択肢です。

- 酸化物やセラミックなどの絶縁性材料の堆積に重点を置く場合: RFスパッタリング(通常はRFマグネトロン)が必要な技術です。

- 金属ターゲットから硬いセラミック状の複合膜を作成することに重点を置く場合: 反応性スパッタリングを使用する必要があるプロセスです。

- 可能な限り最高の膜純度、密度、均一性を達成することに重点を置く場合: イオンビームスパッタリングが、速度が遅くコストが高いにもかかわらず、最良の選択肢です。

これらのコアな方法を理解することで、スパッタリングは単なる用語のリストではなく、精密工学のための強力なツールキットへと変わります。

要約表:

| 方法 | 最適用途 | 主な利点 |

|---|---|---|

| DCスパッタリング | 導電性材料 | シンプル、費用対効果が高い |

| RFスパッタリング | 絶縁性材料 | 電荷蓄積を防ぐ |

| マグネトロンスパッタリング | 高い成膜速度 | 効率と速度の向上 |

| イオンビームスパッタリング(IBS) | 高純度膜 | 優れた制御と精度 |

| 反応性スパッタリング | 複合膜(例:TiN) | 金属からセラミックを作成 |

適切なスパッタリング技術を選択する準備はできましたか?

さまざまな種類のスパッタリングを乗り切るのは複雑になることがありますが、一人でやる必要はありません。KINTEKはラボ機器と消耗品の専門家であり、すべての成膜ニーズに対応する専門的なソリューションを提供します。

私たちが支援できること:

- お客様の特定の材料とアプリケーションに最適なシステム(DC、RF、マグネトロン)の選択。

- 最適なパフォーマンスを保証するための高品質のターゲットと消耗品の調達。

- 信頼性の高い精密機器により、研究および生産目標の達成。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談ください。専門家が最適なスパッタリングソリューションへとご案内します。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

よくある質問

- What is the function of ultrasonic dispersion in Al-Sn nanocomposites? Optimize Graphene Distribution

- 熱分解の最終生成物は何ですか?廃棄物をバイオ炭、オイル、合成ガスに変換する

- 物理気相成長法(PVD)とは何ですか?高性能薄膜のためのガイド

- 熱分解バイオオイルの用途は?燃料、化学品、電力用途へのガイド

- 高温用途に最適な鋼材は何ですか?極度の熱に適した材料の選び方

- アルミニウムの標準的な熱処理とは?時効硬化のガイド

- 石炭フライアッシュゼオライトに超音波分散装置が使用されるのはなぜですか? 優れたナノスケール均質化を実現

- CoCeBa触媒調製における高温実験室用オーブンの機能は何ですか?前駆体の安定性を確保する