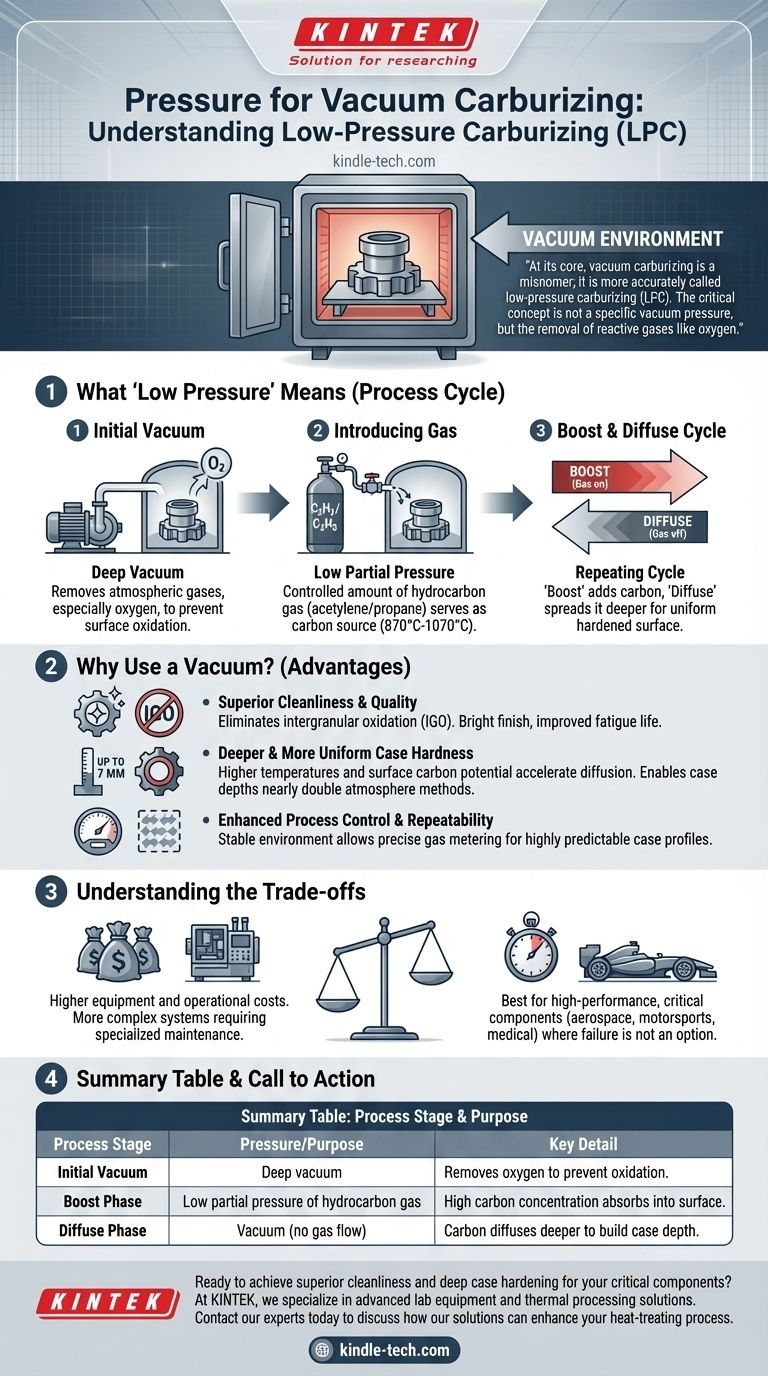

本質的に、真空浸炭という言葉は誤解を招きやすいものです。より正確には低圧浸炭(LPC)と呼ばれます。このプロセスは単一の固定された圧力で行われるのではなく、サイクルで動作します。まず、深真空を確立して大気ガスを除去し、次に炭化水素ガスを制御された低分圧で導入し、炭素源として機能させます。

重要な概念は、特定の真空圧力ではなく、酸素のような反応性ガスを除去することです。この真空環境により、低圧で浸炭ガスを正確に導入することが可能になり、炭素拡散プロセスを卓越した精度で制御し、よりクリーンで均一な硬化表面を実現します。

「低圧」が実際に意味するもの

「低圧」という用語は、サイクル全体を通して炉内の絶対圧力ではなく、浸炭ガスの分圧を指します。このプロセスは、注意深く調整された一連の動作です。

初期真空

浸炭が始まる前に、炉室は真空状態になるまで排気されます。主な目的は、大気ガス、特に酸素を除去することです。

このステップは、部品の表面に酸化物が形成されるのを防ぐために重要です。酸化物が形成されると、均一な炭素吸収が阻害されたり、防止されたりします。

浸炭ガスの導入

真空中で温度(通常870℃~1,070℃)まで加熱された後、少量の浸炭ガスが精密に計量されて導入されます。

一般的に使用されるガスには、アセチレン(C₂H₂)やプロパン(C₃H₈)があります。このガスはチャンバー内に低い分圧を作り出し、硬化プロセスに必要な炭素を供給します。

ブーストと拡散サイクル

真空浸炭は、「ブースト」と「拡散」の一連のステップを通じて動作します。

- ブースト:浸炭ガスがチャンバー内に存在し、その熱による分解が高濃度の炭素を提供し、鋼の表面に急速に吸収されます。

- 拡散:ガスの供給が停止され、炉は温度を維持します。これにより、表面に高濃度に存在する炭素が部品の深部へ拡散し、望ましいケース深さが形成されます。

このサイクルは、目標のケース深さと炭素プロファイルが達成されるまで繰り返され、従来の方法では匹敵しがたいレベルの制御を提供します。

なぜ浸炭に真空を使用するのか?

真空環境の使用は、従来の雰囲気ベースのガス浸炭に比べて、いくつかの明確な冶金学的および運用上の利点を提供します。

優れた清浄度と品質

酸素を除去することにより、真空浸炭は粒界酸化(IGO)を完全に排除します。これにより、疲労寿命が向上し、後続の洗浄作業が不要なことが多いクリーンで明るい表面仕上げの部品が得られます。

より深く、より均一なケース硬度の達成

このプロセスは、従来の方法よりも高い浸炭温度(1,040℃以上)を可能にします。この高温は、高い表面炭素ポテンシャルと相まって、炭素拡散を大幅に加速します。

その結果、真空浸炭は最大7mmのケース深さを達成でき、これは雰囲気浸炭の実用的な限界のほぼ2倍です。干渉ガスの不在は、複雑な形状の部品でも卓越した均一性を保証します。

強化されたプロセス制御と再現性

真空環境は本質的に安定しています。浸炭ガスの量は極めて高い精度で計量できるため、バッチ間で非常に再現性が高く、予測可能なケースプロファイルが得られます。

トレードオフの理解

強力である一方で、真空浸炭はすべての熱処理ニーズに対する普遍的な解決策ではありません。その文脈を理解することが不可欠です。

設備および運用コスト

真空炉は、従来の雰囲気炉よりも大幅に高い設備投資を必要とします。また、より専門的なメンテナンスと運用知識が必要となる、より複雑なシステムでもあります。

スループットとサイクルタイム

高温での拡散は速いですが、排気や冷却を含む全体のサイクルタイムを考慮する必要があります。多くの単純な大量生産部品の場合、従来の雰囲気浸炭の方が高いスループットを提供する可能性があります。

用途の特異性

真空浸炭の利点(優れた疲労特性、清浄度、精密な制御)は、高性能で重要な部品にとって最も価値があります。これには、航空宇宙およびモータースポーツ用のギア、燃料噴射装置、および故障が許されないその他の部品が含まれます。

目標に合った適切な選択

正しい浸炭方法の選択は、アプリケーションの性能要件と経済的制約に完全に依存します。

- 究極の性能と材料の清浄度を最優先する場合:航空宇宙、医療、高性能自動車などの産業における重要な部品には、真空浸炭が決定的な選択肢です。

- 非常に深いケース深さを効率的に達成することを最優先する場合:より高い温度を使用できるため、真空浸炭は深く均一な硬化層を作成するための優れた方法です。

- 非重要部品の費用対効果の高い大量生産を最優先する場合:従来の雰囲気浸炭は、堅牢で経済的なソリューションであり続けます。

最終的に、圧力の役割を理解することが、最高の品質と性能が要求される部品のために真空浸炭を活用する鍵となります。

要約表:

| プロセス段階 | 圧力/目的 | 主要な詳細 |

|---|---|---|

| 初期真空 | 深真空 | 表面酸化を防ぐために酸素を除去します。 |

| ブースト段階 | 炭化水素ガス(例:アセチレン)の低分圧 | 高濃度の炭素が鋼表面に吸収されます。 |

| 拡散段階 | 真空(ガス流量なし) | 炭素が部品の深部へ拡散し、ケース深さを形成します。 |

重要な部品に優れた清浄度と深いケース硬化を実現する準備はできていますか?

KINTEKでは、高度なラボ機器と熱処理ソリューションを専門としています。当社の真空浸炭技術の専門知識は、粒界酸化を排除し、高性能ギア、航空宇宙部品、医療部品向けに最大7mmの均一なケース深さを達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の熱処理プロセスと製品性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド