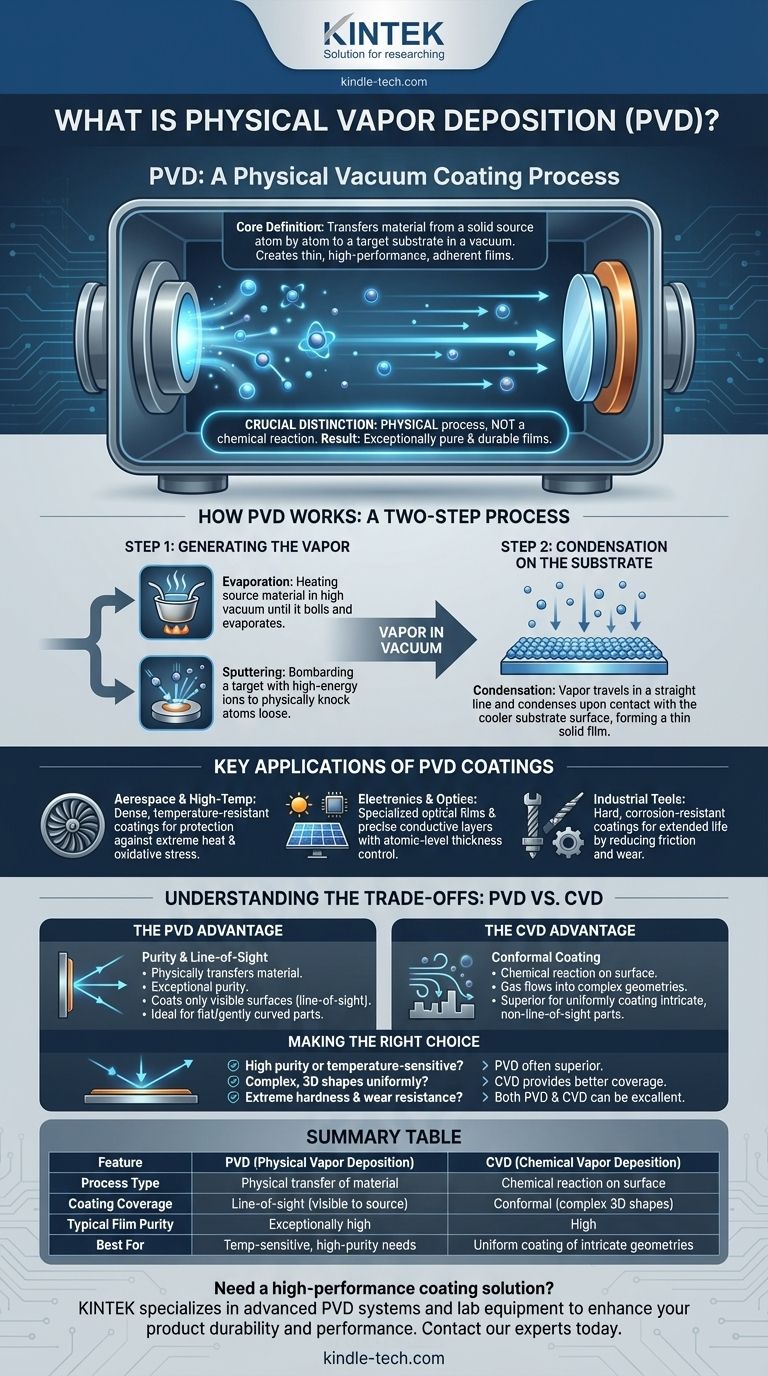

物理蒸着(PVD)とは、固体源からターゲットとなる物体(基板)へ、原子単位で材料を転写する真空コーティングプロセスです。この方法では、源材料を蒸発させ、基板表面に薄く高性能な膜として凝縮させます。PVDは、非常に高い融点を持つ材料にも適用でき、優れた密着性を持つコーティングを生成することで知られています。

PVDの重要な特徴は、化学プロセスではなく、物理プロセスであることです。化学反応に依存する他の方法とは異なり、PVDは材料を源から表面へ物理的に輸送するため、非常に純粋で耐久性のある薄膜が得られます。

PVDの仕組み:2段階のプロセス

PVDは基本的に、固体材料を蒸気に変え、真空を通して輸送し、部品上に凝縮させてコーティングを形成することで機能します。これは通常、2つの主要な段階で達成されます。

ステップ1:蒸気の生成

最初のステップは、固体コーティング材料を気相の蒸気に変換することです。これには、蒸発とスパッタリングの2つの最も一般的な方法があります。

蒸発は、高真空中で源材料を加熱し、沸騰して蒸発させることを含みます。これらの蒸発した粒子は、真空チャンバー内を移動します。

スパッタリング(一部の文脈では「スプレー」と呼ばれる)は、異なるメカニズムを使用します。源材料でできたターゲットに高エネルギーイオンを衝突させ、ターゲット表面から原子を物理的に叩き出し、真空チャンバー内に放出させます。

ステップ2:基板上での凝縮

材料が蒸気状態になると、真空チャンバー内を直線的に移動し、基板に衝突します。

より低温の基板表面に接触すると、蒸発した原子が凝縮し、薄い固体膜を形成します。真空環境は、これらの原子が空気や他の粒子と衝突するのを防ぎ、純粋で均一なコーティングを確保するために不可欠です。

PVDコーティングの主な用途

PVD膜の特性(純度、硬度、耐熱性)は、いくつかのハイテク産業で不可欠なものとなっています。

航空宇宙および高温環境

航空宇宙企業は、PVDを利用して、重要な部品に高密度で耐熱性のあるコーティングを施しています。これらの膜は、部品が稼働中に遭遇する極端な温度や酸化ストレスから部品を保護し、耐久性を大幅に向上させます。

エレクトロニクスおよび光学

PVDは、太陽電池用の特殊な光学膜や、半導体内の精密な導電層を形成するために使用されます。原子レベルで膜厚を制御できる能力は、これらのデバイスの性能にとって不可欠です。

産業用工具および部品

切削工具、金型、および過酷な産業環境で使用されるその他の部品には、PVDが硬く耐腐食性のコーティングを提供します。これにより、摩擦や摩耗を低減し、工具の寿命と性能を劇的に延ばします。

トレードオフの理解:PVD vs. CVD

PVDを完全に理解するためには、もう一つの主要な蒸着カテゴリである化学蒸着(CVD)と比較することが役立ちます。

PVDの利点:純度と見通し線

PVDは源材料を物理的に転写するため、得られる膜は非常に純粋です。また、見通し線プロセスであり、コーティングは源から直接「見える」表面にのみ適用されます。これは、平坦な表面や緩やかに湾曲した表面に高精度でコーティングを施すのに優れています。

CVDの利点:コンフォーマルコーティング

一方、CVDは、基板を揮発性の前駆体ガスに曝露し、表面で化学反応を起こさせて膜を生成します。このガスは複雑な形状の周りや内部に流れ込むことができるため、CVDは複雑で非見通し線の表面に均一にコーティングするのに優れています。

目的に合った適切な選択

適切な成膜方法の選択は、アプリケーションの要件とコーティングする部品の形状に完全に依存します。

- 高純度コーティングや温度に敏感な部品が主な焦点である場合:PVDは、その低い処理温度と直接的な材料転写により、多くの場合、優れた選択肢となります。

- 複雑な3次元形状を均一にコーティングすることが主な焦点である場合:CVDのガスベースのプロセスは、PVDの見通し線特性よりも優れたコンフォーマルな被覆を提供します。

- 極端な硬度と耐摩耗性が主な焦点である場合:PVDとCVDの両方が優れた結果を生み出すことができるため、決定は関与する特定のコーティング材料と基板に依存します。

最終的に、PVDの物理的転写とCVDの化学反応という根本的な違いを理解することが、特定のニーズに合った適切な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 材料の物理的転写 | 表面での化学反応 |

| コーティング範囲 | 見通し線(源から見える表面) | コンフォーマル(複雑な3D形状をコーティング) |

| 典型的な膜の純度 | 非常に高い | 高い |

| 最適用途 | 温度に敏感な部品、高純度ニーズ | 複雑な形状の均一なコーティング |

研究室や生産ライン向けに高性能コーティングソリューションが必要ですか?

KINTEKは、お客様の特定のコーティング要件を満たすためのPVDシステムを含む、高度な実験装置を専門としています。高感度部品向けのPVDの極めて高い純度が必要な場合でも、他の成膜方法を検討している場合でも、当社の専門知識は製品の耐久性と性能向上に役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の研究室の成功のために、適切な機器と消耗品をどのように提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 化学気相成長(CVD)と物理気相成長(PVD)の違いは何ですか?適切な薄膜コーティング方法を選択してください

- 金属層の真空成膜に使用される方法は?PVDとCVDから選択してください

- CVDダイヤモンドコーティングとは?超硬質・高性能ダイヤモンド層を成長させる

- CVD法の主な特徴と利点は何ですか?複雑な形状に対する精密コーティング

- スパッタリング成膜装置とは何ですか?研究室での薄膜コーティングを極める

- 電気化学気相成長(ECVD)とは何ですか?低温薄膜成膜を可能にする技術

- 化学気相成長(CVD)の工程とは?制御された薄膜合成へのガイド

- 化学気相成長(CVD)の新しい技術とは?純度、制御性、性能における革新