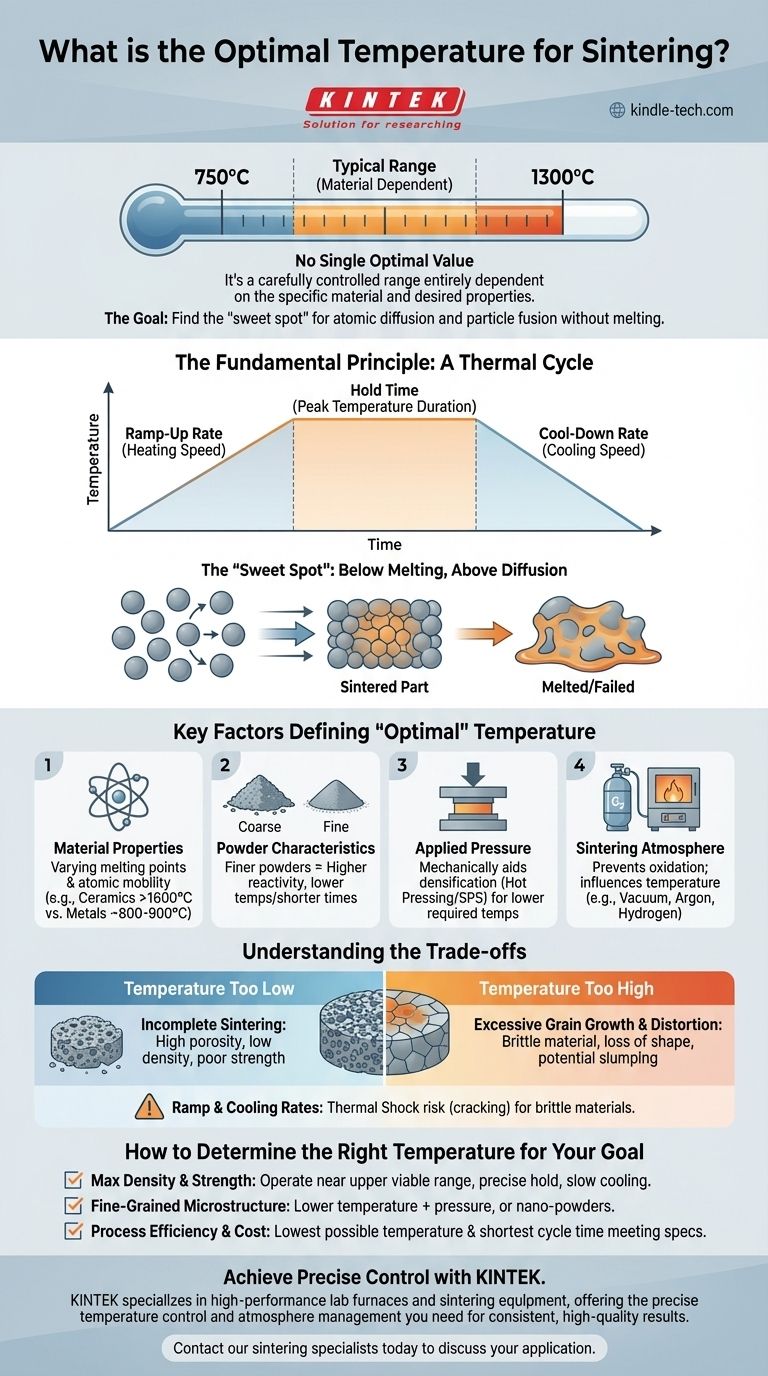

焼結の最適な温度は、単一の値としては存在しません。むしろ、それは慎重に制御された範囲であり、通常は750℃から1300℃の間で、処理される特定の材料と達成したい最終特性に完全に依存します。目標は、材料を溶かすことなく原子拡散と粒子の融合を促進する「スイートスポット」を見つけることです。

「最適な温度」という概念は不適切な表現です。真の目標は、材料の特性、装置の能力、および望ましい結果に合わせて正確に調整された、加熱、保持、冷却の全サイクルである最適な熱処理を実施することです。

焼結温度の基本原理

適切な温度を選択する方法を理解するには、まず焼結の核となるメカニズムを把握する必要があります。それは、原子の動きを促進することと、構造的破壊を防ぐこととの間のバランスを取る作業です。

「スイートスポット」:融点以下、拡散以上

焼結は、材料を原子が個々の粒子の境界を越えて拡散するのに十分移動可能になる温度まで加熱することにより機能し、それらが融合するようにします。このプロセスにより、粒子間の空隙(多孔性)が減少し、より高密度で強度の高い最終部品が得られます。

この温度は原子を活性化させるのに十分高い必要がありますが、材料の融点より安全に低く保たれなければなりません。材料が液化すると、構造的な形状と制御をすべて失い、処理は失敗します。

単一の温度ではなく熱サイクル

ピーク温度だけに焦点を当てるのはよくある間違いです。成功のためには温度プロファイル全体が重要であり、次の3つの異なるフェーズが含まれます。

- 昇温速度: 材料を加熱する速度。

- 保持時間: ピーク焼結温度を維持する期間。

- 冷却速度: 材料を冷却する速度。

これらの各段階は、コンポーネントの最終的な品質、微細構造、および完全性に大きな影響を与えます。

「最適」な温度を定義する主要因

プロセスにとって理想的な温度は、いくつかの相互に関連する要因に依存する変数です。一方を変更すると、もう一方を調整する必要があることがよくあります。

材料の固有の特性

これは最も重要な要因です。異なる材料は、融点と原子の移動度が大きく異なります。アルミナのようなセラミックスは、銅合金(例:約800~900℃)よりもはるかに高い焼結温度(例:1600℃超)を必要とします。

粉末の特性(粒径)

初期の粉末粒子のサイズが重要な役割を果たします。表面積対体積比が高い微細な粉末は反応性が高く、粗い粉末と比較して、より低い温度で、またはより短い時間で効率的に焼結させることができます。

印加圧力

熱間プレスや放電プラズマ焼結などの技術では、加熱サイクル中に外部圧力を印加します。この圧力は緻密化を機械的に助け、常圧焼結よりも大幅に低い温度で目的の密度を達成できるようになることがよくあります。

焼結雰囲気

炉内のガスの環境(例:真空、アルゴンなどの不活性ガス、または水素などの反応性ガス)は極めて重要です。これは、焼結プロセスを妨げ、材料の最終特性を劣化させる可能性のある酸化などの望ましくない化学反応を防ぎます。雰囲気は必要な温度に影響を与える可能性があります。

トレードオフの理解

温度の最適化とは、競合するリスクを管理することです。どちらかの方向に限界を押すと、明確な結果が生じます。

温度が低すぎる場合:焼結不完全

温度が十分に高くない場合、または保持時間が短すぎる場合、原子拡散が不十分になります。その結果、多孔性が高く、密度が低く、機械的強度が低い部品になります。粒子が完全に結合していません。

温度が高すぎる場合:粒成長と歪み

理想的な温度を超えると、融点以下であっても、過度の粒成長を引き起こす可能性があります。部品は高密度になるかもしれませんが、大きすぎる粒子は材料を脆くすることがよくあります。融点に近づきすぎると、部品の寸法精度を損なう、沈み込み、歪み、または部分的な溶融のリスクがあります。

昇温・冷却速度:熱衝撃

部品を急激に加熱または冷却すると、熱勾配により内部応力が発生する可能性があります。特に脆いセラミックスなどの多くの材料では、これが亀裂や壊滅的な破壊につながる可能性があります。

目標に応じた適切な温度の決定方法

万能の公式はありません。主要な目的を定義し、それに応じて熱処理を調整する必要があります。

- 最大の密度と強度を最優先する場合: 保持時間と冷却速度を正確に制御しながら、材料の実行可能な焼結範囲の上限近くで動作させる必要性が高くなります。

- 微細な粒状微細構造の維持を最優先する場合: 過度の粒成長なしに緻密化を達成するために、より低い温度と加圧支援技術を組み合わせるか、ナノサイズの粉末から始めることを検討してください。

- プロセスの効率とコストを最優先する場合: 目標は、アプリケーションの最小限の品質と密度仕様を満たしつつ、可能な限り低い温度と最短のサイクル時間を見つけることです。

結局のところ、焼結を習得することは、特定の工学的目標を達成するために熱処理全体を理解し、制御することにかかっています。

要約表:

| 要因 | 最適な温度への影響 |

|---|---|

| 材料の種類 | 基本温度範囲を決定する(例:セラミックス対金属)。 |

| 粉末の粒径 | 微細な粉末はより低い焼結温度を可能にする。 |

| 印加圧力 | 加圧支援技術は必要な温度を大幅に下げることができる。 |

| 焼結雰囲気 | 酸化を防ぐか反応を可能にすることで温度に影響を与える。 |

KINTEKで焼結プロセスを正確に制御しましょう。

目的の密度、強度、微細構造を実験室材料で達成するには、最適な熱サイクルを決定することが不可欠です。KINTEKは、高性能のラボ用炉と焼結装置を専門としており、一貫した高品質の結果を得るために必要な正確な温度制御と雰囲気管理を提供します。

先進的なセラミックス、金属合金、その他の粉末材料に取り組んでいるかどうかにかかわらず、当社の専門家が、焼結パラメーターを習得するために適切な装置を選択するお手伝いをいたします。

今すぐ当社の焼結専門家に連絡して、お客様固有のアプリケーションについてご相談いただき、研究および生産目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- ラボグロウンダイヤモンドは産業で使われていますか?精度と性能における比類なき選択

- バイオマスの長所と短所は何ですか?再生可能エネルギーと環境への影響を比較検討する

- 合成ダイヤモンドの製造に圧力と温度のプロセスはどのように利用されますか?地球のダイヤモンド形成をラボで再現する

- CVDダイヤモンドをテストするにはどうすればよいですか?決定的な識別のための科学的方法を解き明かしましょう。

- 直接エネルギー堆積(DED)で使われる材料は何ですか?高性能3Dプリンティングの主要金属と合金

- ガスろう付けと誘導ろう付けの違いは何ですか?プロジェクトに合った適切なろう付け方法を選びましょう

- ロータリーエバポレーターは何に使われますか?研究室で迅速かつ穏やかな溶媒蒸発を実現

- SEMに金コーティングは必要ですか?サンプルチャージを防ぐためのガイド